Produkt-News >>>

Die Schweizer Telsonic Gruppe ist seit 1966 mit industriellen Ultraschall-Lösungen in Europa, Amerika und Asien vertreten. Ständige Innovationen tragen dazu bei, dass sich Telsonic in vielen Anwendungen einen Vorsprung erarbeitet hat der Kunden Mehrwert bietet. Mit über 250 hochqualifizierten Mitarbeitern ist das inhabergeführte Unternehmen auf das Kunststoff- und Metallschweissen, sowie das Reinigen und Sieben mit Ultraschall spezialisiert. Weltweit schätzen Kunden, unter anderem in den Branchen Automobil, Verpackung und der Medizintechnik, die umfassende Dienstleistungen und das breite Sortiment an Ultraschallkomponenten für den Anlagenbau sowie die kompletten Schweissanlagen.

Download

TELSONIC ImagebroschĂĽre (PDF-Datei)

Wir sind in folgenden Bereichen tätig

FĂĽr mehr Informationen bitte auf die untenstehenden Links klicken:

• Kunststoffschweissen

• Metallschweissen

• Schneiden

• Sieben

• Reinigen

ProduktĂĽbersicht

FĂĽr mehr Informationen bitte auf die untenstehenden Links klicken:

• Pressen/Vorschübe

• Generatoren

• Litzenschweissen

• Steuerungen

• Konverter

• Sonotroden

• Resonatoren

Schweissen von Kunststoffen mit Ultraschall - Infos >>>

Das Ultraschall Kunststoffschweissen kann bei praktisch allen thermoplastischen Kunststoffen eingesetzt werden. Bei der FĂĽgenahtgestaltung von WerkstĂĽcken aus teilkristallinen Kunststoffen muss berĂĽcksichtigt werden, dass sich das Schweissverhalten dieser Kunststoffart vom amorphen Kunststofftyp wesentlich unterscheidet. Neben dem bewährten longitudinalen Schweissverfahren bieten wir exklusiv das torsionale Ultraschallschweissen mit SONIQTWIST®, welches sich durch geringste Bauteilbelastung auszeichnet.

Siegeln mit Ultraschall bietet optimale Voraussetzungen zum Verarbeiten von beschichtetem Kartonmaterial. Dabei liegt der besondere Vorteil darin, dass der Ultraschall selbst durch die unterschiedlichsten Laminatkonstruktionen direkt bis zur (inneren) Siegelschicht ĂĽbertragen wird. SONIQTWIST® ist die neue Ultraschall-Siegeltechnologie fĂĽr zum Beispiel Behälter und Dosen. Das von uns entwickelte, patentierte Torsional-Verfahren definiert das Ultraschallsiegeln und Schweissen komplett neu.

Anwendungsbereiche

Nieten:

Wie beim Ultraschall-SchweiĂźen dient beim Ultraschall-Nieten die Sonotrode zur Ăśbertragung der mechanischen Schwingungsenergie auf den Nietzapfen.

â–şMehr Informationen finden Sie hier.

Torsionales Schweissen:

Es handelt sich hier um ein Hochfrequenz Reibschweissen. Die Schwingungen werden tangential eingeleitet.

â–şMehr Informationen finden Sie hier.

(Getränke-)kartons

Siegeln mit Ultraschall bietet optimale Voraussetzungen zum Verarbeiten von beschichtetem Kartonmaterial.

â–şMehr Informationen finden Sie hier.

Bördeln:

Wie in der Metallbearbeitung können auch Formteile aus Kunststoff gebördelt werden.

â–şMehr Informationen finden Sie hier.

Einbetten von Metallteilen:

Gewindeeinsätze, Gewindestifte oder andere Metallteile können mittels Ultraschall in thermoplastische Kunststoffe eingebettet werden.

â–şMehr Informationen finden Sie hier.

Becher, Schalen, Trays und Blister

Das Ă–ffnungsverhalten von Verpackungen spielt fĂĽr die Produktakzeptanz des Kunden eine wesentliche Rolle.

â–şMehr Informationen finden Sie hier.

Schweissen:

Der Energierichtungsgeber hat die Aufgabe, die Plastifizierung der Fügefläche durch Energiekonzentration schnell einzuleiten.

â–şMehr Informationen finden Sie hier.

Punktschweissen:

Das Ultraschall-Punktschweißen wird überwiegend dort eingesetzt, wo z.B. flächige Formteile ohne Nahtvorbereitung (EBG) verbunden werden sollen.

â–şMehr Informationen finden Sie hier.

Beutel mit Zusatzfunktionen:

Vielzahl von Möglichkeiten für Beutelverpackungen: Ausgiesser, Ventile, Kartonreiter, usw.

â–şMehr Informationen finden Sie hier.

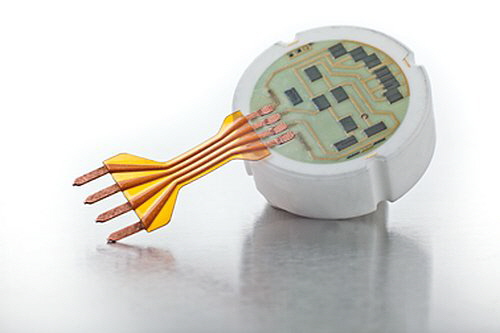

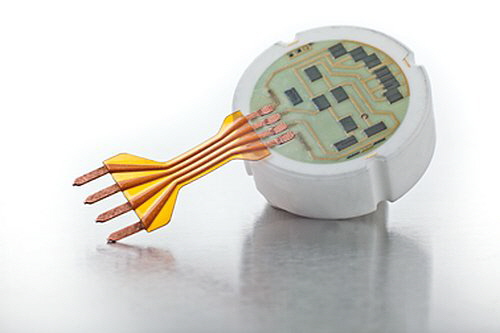

Keramiksubstrat

Metallschweissen - patentierte Technologie von TELSONIC - Infos >>>

TELSONIC beschreitet einen innovativen Weg zu neuen Lösungen im Ultraschallmetallschweissen. Unsere leistungsstarken Systeme und die einzigartige Torsionaltechnologie erweitern das Leistungsspektrum im Metallschweissen und ermöglichen das Verschweissen einer breiten Palette von Werkstoffen, Formen und Abmessungen, die zuvor außerhalb der Möglichkeiten des Ultraschallmetallschweissens lagen.

Anwendungsbereiche

Kabelbaum und Terminal:

Einwandfreie elektrische Leitfähigkeit durch die Ultraschall-Kontaktierung für elektrische Verbindungen in Kfz-Kabelbäumen.

â–şMehr Informationen finden Sie hier.

Batterien:

Bei Batterien wird durch lineares und torsionales Schweissen ein breites Spektrum von Anwendungen ermöglicht.

â–şMehr Informationen finden Sie hier.

Leistungselektronik IGBT:

Beim Ultraschallschweissen auf Keramik-Substrate bietet die torsionale Technologie grosse Vorteile.

â–şMehr Informationen finden Sie hier.

Al Kabel auf Winkel Terminal

Schneiden, Trennschweissen mit Ultraschall - Infos >>>

Trennen von Festmaterialien

Eine mit Ultraschall vibrierende Messerklinge hat die Eigenschaft unter minimalstem Widerstand in das Schneidgut einzudringen und dieses abfallfrei und präzise zu trennen.

Vliesstoffe und Gewebe, vor allem für Filter, müssen heute wirtschaftlich und prozesssicher gefertigt werden. Mit unserer Ultraschalltechnologie trennen Sie sauber und schnell, und verschweissen die Ränder ästhetisch und zuverlässig. Speziell für die Anwendung konstruierte Sonotroden und Schweissambosse ermöglichen die Herstellung von fast jeder beliebigen Form, was unsere Kunden in den Bereichen Medizintechnik, Kosmetik, Reinigung und Maschinenbau sehr schätzen.

Anwendungsbereiche

Konturschneiden in einem Hub:

Mikrofeines Verschweissen der Faserenden und nachträgliches Trennen in einem Vorgang.

â–şMehr Informationen finden Sie hier.

Kontinuierlich / Diskontinuierlich:

Sauberes Versiegeln und Trennen von Geweben und Vliesen im Endlosbetrieb unabhängig der Fahrgeschwindigkeit.

â–şMehr Informationen finden Sie hier.

Schneiden und aufschweissen:

Ausschneiden von Filterteilen und aufschweissen auf thermoplastisches Trägermaterial in einem Folgeprozess.

â–şMehr Informationen finden Sie hier.

Trennen von Festmaterialien:

Trennen von Blockmaterialien wie Elastomere und Schaumstoffe: Schnell, kraftarm, rĂĽckstandsfrei.

â–şMehr Informationen finden Sie hier.

Portionierung:

schnell, kraftarm, rĂĽckstandsfrei, mit Ultraschall als Vorstufe von Verpackungsprozessen

â–şMehr Informationen finden Sie hier.

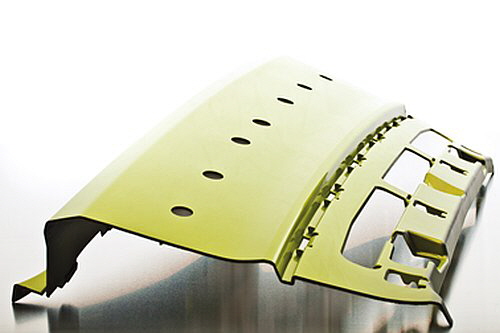

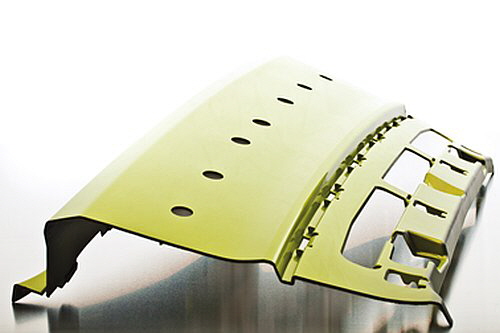

Löcher Stossfänger ausstanzen

Ultraschallsieben im Detail erklärt - Infos >>>

Die Anforderungen im industriellen Siebprozess sind komplexer, die Pulver feiner, die Durchlaufzeiten kürzer und die Trennschärfen enger geworden. Anlagenbauer stossen bei den hohen technischen Anforderungen mehr und mehr an ihre Grenzen. Ultraschallverfahren bieten Lösungen. Ultraschall-Systeme regen feinste Siebgewebe an, erhöhen Durchsatzmengen oder verbessern dank der permanenten Abreinigung des Siebes die Trennschärfe des Siebgutes.

In Siebanlagen integrierte Ultraschall-Komponenten verhindern die Verstopfung des Siebgewebes. Der Durchsatz wird erhöht und die Trennschärfe des Siebgutes verbessert. Die optimierten Resonanz-Systeme von TELSONIC holen mit dem geringsten Aufwand das Maximum heraus. Selbst feinstes Siebgewebe erfüllt die Anforderungen.

TELSONIC ist mit rund 20 Jahren Erfahrung der Spezialist im industriellen Sieben.

Anwendungsbereiche

Schutzsieben:

Ziel der Schutzsiebung ist ein hoher Durchsatz in kurzer Zeit.

â–şMehr Informationen finden Sie hier.

Klassifizieren:

Das saubere Auftrennen und Einteilen in die gewünschte Korngrösse ist eine komplexe Aufgabe für den Siebanlagenhersteller

â–şMehr Informationen finden Sie hier.

Entstauben

Beim Entstauben werden feine Staubpartikel mit Ultraschall vom Siebgut getrennt.

â–şMehr Informationen finden Sie hier.

Sieb-Analysen

Mit Sieb-Analysen wird die Fraktionierung des Siebgutes bestimmt

â–şMehr Informationen finden Sie hier.

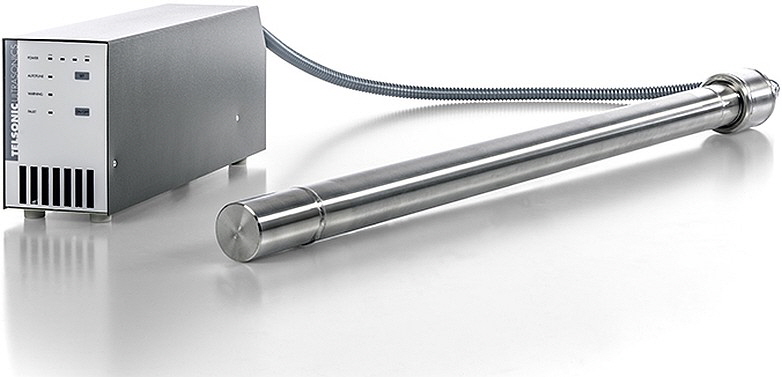

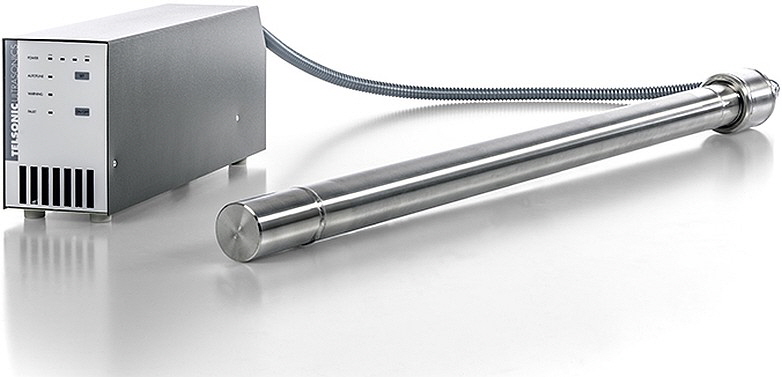

SONOSCREEN®plus Generator SG47 und Siebresonator

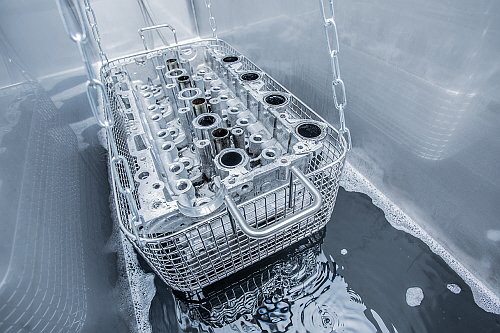

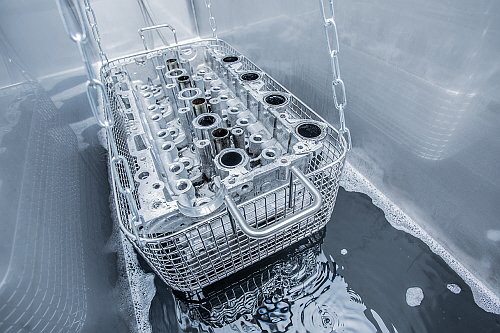

Ultraschallreinigung mit implodierenden Gasbläschen - Infos >>>

Die Ultraschall-Reinigung ist im industriellen Fertigungsprozess nicht mehr wegzudenken. Die Beseitigung von Verschmutzungen ist wichtig fĂĽr die Prozesssicherheit, bereitet weitere Prozessschritte vor oder eignet sich zur End- reinigung von Produkten.

TELSONIC's vielfältig einsetzbare Ultraschall-Komponenten erfüllen die Bedürfnisse der immer komplexeren Applikationen unserer Kunden optimal. Sie lassen sich trotz hoher Produktanforderungen flexibel in automatisierte Reinigungsanlagen integrieren.

TELSONIC verfügt seit Jahrzehnten über fundierte Erfahrung in der industriellen Reinigung und entwickelt ihre Produkte laufend weiter. Mit den Ultraschallkomponenten von TELSONIC lassen sich komplexe Teileformen (z.B. auch Sacklöcher) optimal und porentief reinigen.

Anwendungsbereiche

Zwischenreinigung:

FĂĽr nachfolgende Prozessschritte bedarf es oft einer Zwischenreinigung der zu bearbeitenden Teile.

â–şMehr Informationen finden Sie hier.

Endreinigung:

Ein KundenbedĂĽrfnis ist es perfekt gereinigte Teile zu liefern.

â–şMehr Informationen finden Sie hier.

Wartungsreinigung:

Um einen sicheren und zuverlässigen Betrieb zu gewährleisten, müssen Maschinen und Werkzeuge stetig gewartet werden.

â–şMehr Informationen finden Sie hier.

Restschmutzbestimmung

Ultraschallkomponenten gewährleisten die bestmögliche Entfernung von nach der Produktion verbliebenen Restverschmutzungen.

â–şMehr Informationen finden Sie hier.

Reinigung Motoreneinheit

Produktspektrum - Infos >>>

FĂĽr mehr Informationen bitte auf die untenstehenden Links klicken:

TSP Pressen-Serie - Torsionale Schweisspressen

USP Pressen-Serie - Lineare Schweisspressen

Handystar - Handschweissgerät

Telso®Terminal TT7 - Metallschweisssystem

MPX Schweisssysteme - FĂĽr Metall-Terminals und -Folien

Telso®Splice TS3 - Litzenschweissen bis 40 mm²

TELSONIC TQCC - Quality Control Center

Schallschutzkabine SSK - fĂĽr Pressen bis 5'000 N

Telso®Flex - Software fĂĽr Systeme

Telso®Flex - Steuerung fĂĽr den Anlagenbau

Schweissgenerator MAG - Einbau in Schaltschrank

Schlauchbeutelmodul VFFS - fĂĽr Verpackungsanlagen

Kopfnahtmodul SUP - fĂĽr Verpackungsanlagen

AC Vorschub-Serie - FĂĽr Produktionslinien

Vortex Booster - FĂĽr Anwendungen mit hoher Einschaltdauer

Schwingeinheit SONIQTWIST® - FĂĽr torsionale Schweissungen

SE Konverter-Serie - FĂĽr lineare Schweissungen

Sonotroden und Booster - Akustische Werkzeuge

Schneidsonotroden - Hochfeste Materialien

Schneidsonotroden - Lebensmittelindustrie

Generator SG47 - Siebgenerator

Siebgenerator SG4L pro - Siebgenerator

Siebgenerator SG4L - Siebgenerator

Siebgenerator SG4L twin - Siebgenerator

Konverter SF und SK - FĂĽr Siebanwendungen

Siebresonatoren - Runde Anwendungen

Schnellspannresonatoren - fĂĽr Analyse-Siebmaschinen

Ultraschall-Reinigungsgeneratoren ECO© - 600 bis 3000 W

Ultraschall-Rohrschwinger - Frequenz- 20, 25, 40 kHz

Vibrationsschweissanlagen - 95-260 Hz, Linearschweissen

Rohrschwinger und Ultraschall-Reinigungsgenerator ECO©

PRODUKT-NEWS

Die Materialherausforderungen von autonomen Fahrzeugtechnologien - Ultraschall- Technologie von Telsonic unterstĂĽtzt die neuen Materialien

Ein Überblick von Dr. Joseph Laux von Telsonic über die vielen Herausforderungen, die bei der Auswahl geeigneter Materialien für die Integration von Technologien für autonome Fahrzeuge zu bewältigen sind.

Ausgangslage

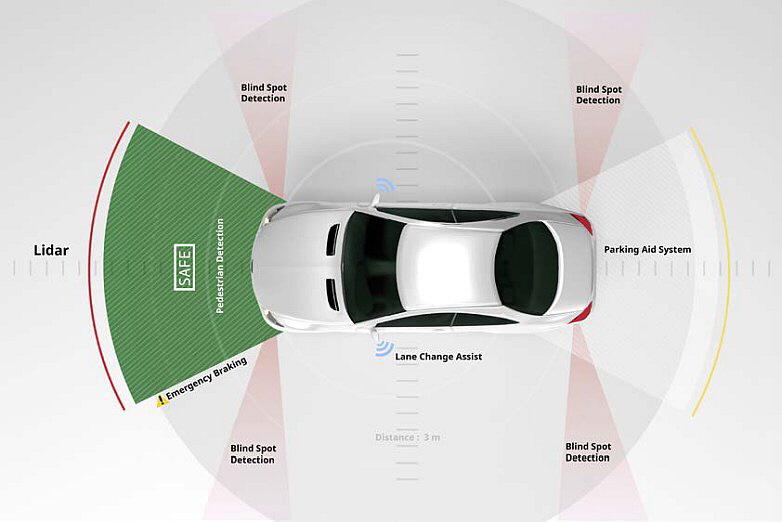

Es besteht kaum ein Zweifel, dass der Automobilsektor für die Einführung und Verbreitung neuer und oft aufregender Technologien in unseren heutigen Fahrzeugen verantwortlich ist. Dieser Trend besteht weiterhin und hat das Ziel, die dem Fahrer zur Verfügung stehenden Sicherheits- und Navigationshilfen kontinuierlich zu verbessern, wobei die Zielsetzung letztlich darin besteht, vollständig autonome Fahrzeuge auf den Markt zu bringen, und zwar mit Fahrerassistenzsystem Level 5 (englisch: Advanced Driver Assistance Systems; ADAS L5). In diesem Stadium werden alle Insassen Passagiere sein.

Während wir als Öffentlichkeit jedes neue Fahrerassistenzsystem gern annehmen und davon profitieren, sind wir uns oft gar nicht bewusst, welche umfangreichen und oft mühsamen Forschungs- und Entwicklungszyklen hinter diesen Innovationen stecken. Diese Zyklen sind nicht nur für die Zulassung der Technologien und Materialien notwendig, sondern auch für deren sichere Integration in unsere Autos.

Radarsensor Automobilbereich

Technologie – Herausforderungen bei Materialien & Integration

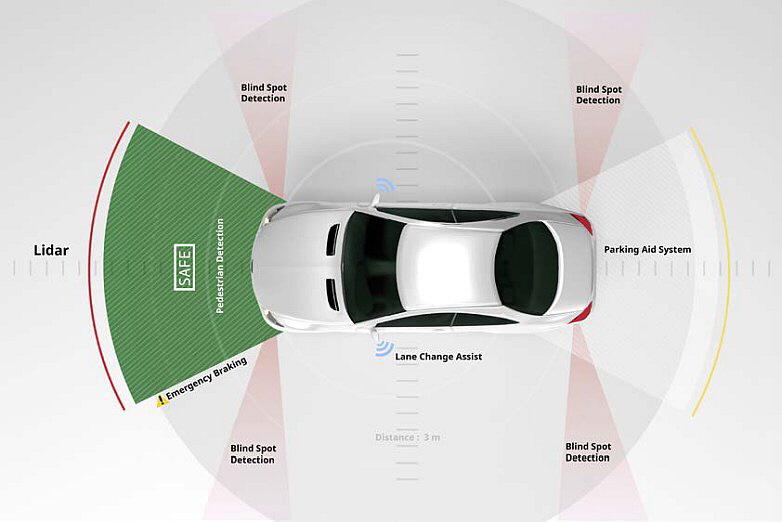

Natürlich mussten in der Automobilbranche mit jeder neuen Innovation schon immer Herausforderungen bewältigt werden. Daher dürfen wir die Zeit und den Aufwand nicht ausser Acht lassen, die investiert wurden, um die heute genutzten Technologien sicher und zuverlässig zu machen. Die aktuellen Levels der Fahrerassistenz reichen von etablierten Systemen wie Parksensoren bis hin zu anspruchsvolleren Fahrerhilfen wie adaptive Geschwindigkeitsregelung, Spurassistent, autonome Notbremsung und mehr (ADAS L2 und L2+). Diese basieren auf einer intelligenten Verschmelzung von Ultraschall-, Kamera-, Radar- und LIDAR-Technologien. Obwohl dies nützliche Sicherheitshilfen sind, hat der Fahrer letztendlich immer noch die volle Kontrolle über das Fahrzeug.

In einem vollständig autonomen Fahrzeug (ADAS L5) werden alle Entscheidungen anhand der Informationen getroffen, die von den verschiedenen Sensortechnologien gewonnen und von den Bordcomputern verarbeitet werden. Daher ist es unbedingt erforderlich, dass die von den verschiedenen Sensoren gewonnenen Daten präzise und konsistent sind, wenn das Fahrzeug seinen Kurs halten, Hindernissen ausweichen, sich an Verkehrsmuster anpassen und sicher funktionieren soll. Jede der verschiedenen Sensortechnologien hat ihre eigenen und jeweils besonderen Stärken und Schwächen. Zum Beispiel funktioniert das Langstrecken-Radar, das bei 75 – 81 GHz arbeitet, bei ungĂĽnstigen Wetterbedingungen besser und ist unter diesen Bedingungen auf Distanz effektiver. LIDAR (Light detection and ranging) hingegen bietet eine bessere Auflösung und ist ideal fĂĽr 3D-Karten, während Kameras kleiner und preiswerter als LIDAR sind und Farben erkennen können – rote oder grĂĽne Ampeln usw. Der Nachteil ist, dass Kameras ein klares Sichtfeld benötigen und anfällig fĂĽr EinflĂĽsse durch Regen, Nebel und Verschmutzung durch die Strassenoberfläche sind.

Torsionales Schweissen von Kunststoff (SONIQTWIST®)

Hier beginnen die Herausforderungen der Integration: Es muss entschieden werden, welche Kombinationen von Technologien verwendet werden sollen, wo sie platziert werden sollen, und vor allem, welche Materialien ausgewählt werden sollen, um sicherzustellen, dass jede der verschiedenen Technologien ihre optimale Leistung erzielen kann. So muss z. B. LIDAR, das mit einer Wellenlänge von 1550 nm arbeitet, in sauberem Zustand gehalten werden, um potenzielle Augenprobleme im Zusammenhang mit 905 nm zu vermeiden. Ausserdem wird es sich in Zukunft um Festkörper-LIDAR handeln, im Gegensatz zu den Drehspiegelsystemen, die heute auf dem Dach von Fahrzeugen zu sehen sind. Die kompakte Bauweise von Festkörper-LIDAR bedeutet, dass es möglich werden könnte, diese Komponente in Scheinwerfermodule, den Frontgrill oder als Teil des Rückspiegels zu integrieren, wobei allerdings die Materialauswahl einen wesentlichen Einfluss darauf haben wird, wie diese Technologie integriert wird.

Das Schutzmaterial, das den Festkörper-LIDAR-Sensor einkapselt, muss bei 1550 nm "transparent" sein. Polycarbonat, das bei dieser Wellenlänge zu 90% transparent ist, scheint ein idealer Kandidat zu sein, ist jedoch anfällig für Schäden durch Steinschlag und den Einfluss von UV-Strahlung. Eine Alternative, die in Erwägung gezogen wird, ist aliphatisches thermoplastisches Urethan (Ali-TPU), das bei 1550 nm ebenfalls zu etwa 90% transparent ist, aber den Vorteil hat, dass es unter UV-Strahlung stabiler und widerstandsfähiger gegen Steinschlagschäden ist.

Die Radartechnologie bringt ihre eigenen Herausforderungen mit sich. Wie bei LIDAR gibt es mindestens zwei Hauptziele – einen sicheren und konsistenten Betrieb gewährleisten und die Integration in das Fahrzeug auf solche Weise ermöglichen, dass die Technologie optimale Leistung liefert, ohne die Ă„sthetik des Designs ĂĽbermässig zu beeinträchtigen. Selbst heute sind traditionelle PDC-Sensoren an den vorderen und hinteren Stossfängern von Autos noch deutlich zu erkennen. Idealerweise wĂĽrden Radarsensoren in die vorderen und hinteren Stossfänger sowie in den Frontgrill integriert, es muss jedoch noch viel Arbeit geleistet werden, um die möglichen Auswirkungen von Lackstärke, Metallic-Lacken, verschiedenen Farben und insbesondere des Trägermaterials und der Wandstärke zu bestimmen. In gleicher Weise, wie Telsonic an der Entwicklung der preisgekrönten SONIQTWIST® Ultraschallschweisslösung fĂĽr PDC-Sensoren an dĂĽnnwandigen Stossfängern massgeblich mitgewirkt hat, arbeitet Telsonic nun mit anderen wichtigen Akteuren zusammen, um Lösungen fĂĽr diese neuen Sensortechnologien zu finden.

Intelligente Verschmelzung von Ultraschall-, Kamera-, Radar- und LIDAR-Technologie

Eine kontinuierliche und proaktive Zusammenarbeit wie diese ist ein wesentlicher Bestandteil des Entwicklungsprozesses, da nicht nur die verschiedenen Sensortechnologien sicher und zuverlässig funktionieren müssen, sondern auch alle Verbindungs- und Montageprozesse für die Produktion unbedingt optimiert werden müssen. Die OEMs der Welt haben jahrelang an der Feinabstimmung der Produktionsprozesse gearbeitet, um die Zeit für jeden Schritt zu reduzieren. Daher müssen alle neuen Prozesse oder Technologien in der Lage sein, zumindest mit den angestrebten Zykluszeiten Schritt zu halten.

Die Ultraschallexperten von Telsonic sind derzeit aktiv an der Evaluierung einer Reihe neuer Materialkandidaten von verschiedenen Anbietern beteiligt. An jedem Material werden Versuche durchgeführt, um die optimalen Ultraschall-Fügeparameter wie Frequenz, Amplitude, Druck, Schweisszeit usw. zu ermitteln. Darüber hinaus ist die Evaluierung eines optimierten Designs für Verbindungen, Sonotrode und Halterung ein wichtiger Bestandteil der endgültigen Lösung auf Produktionsebene.

Neben der Arbeit im Zusammenhang mit fortschrittlichen Fahrerassistenztechnologien ist Telsonic auch aktiv an einer Vielzahl von Automobilanwendungen beteiligt. Dies betrifft sowohl aktuelle Modellvarianten einer Reihe von Premium-Fahrzeugherstellern als auch die Entwicklung neuer Anwendungen, die den zunehmenden Einsatz von Kunststoffen im Fahrzeugbau unterstĂĽtzen. Beispiele fĂĽr diese Arbeit sind die Entwicklung von Verbindungskonzepten fĂĽr Kunststoff-Heckklappen und die Integration von Kameratechnik in Komponenten wie Antennen im Haifischflossen-Design und Spoiler usw.

Von Dr. Joseph Laux, Technischer Beirat, TELSONIC AG, Dennis Bazin, Project Engineer, TELSONIC AG und Tom Pettit, Genesis Sales & Marketing Limited

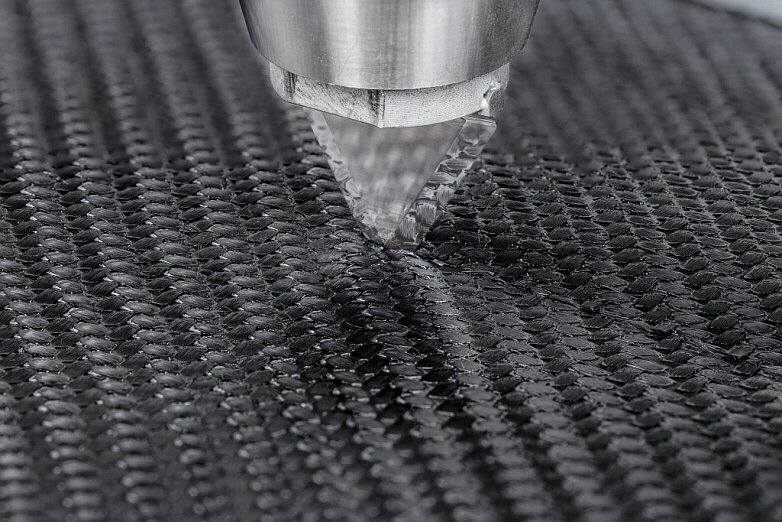

Ultraschallschneiden von hochfesten und zähen Materialien - ein universelles Schneidverfahren für den Leichtbau

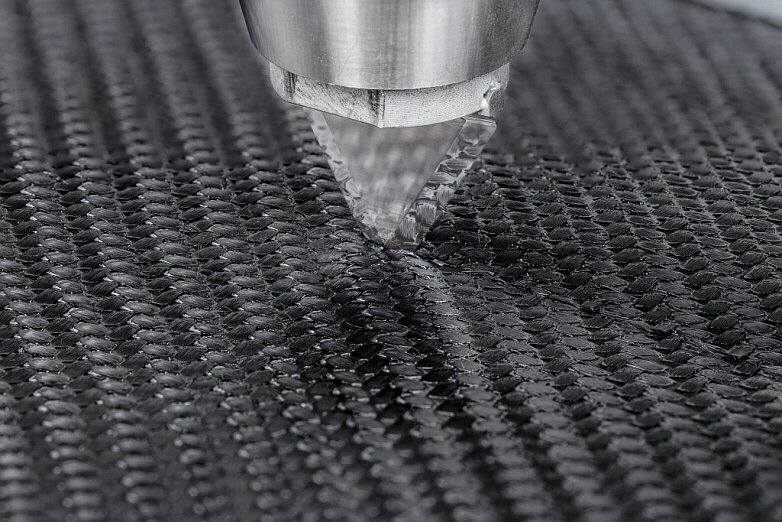

Gewichtseinsparung gilt heute in vielen Branchen als Innovationstreiber. Dazu zählen vor allem Fahrzeugtechnik, die Luft- und Raumfahrt, aber auch die Medizintechnik. Für die Bearbeitung der im Leichtbau zunehmend verwendeten Werkstoffe bietet das Ultraschallschneiden gute Voraussetzungen. Durch wechselbare Klingenaufsätze ist es heute möglich, ganz unterschiedliche Materialien effizient zu schneiden, z.B. mit Glas- oder Kohlefasern verstärkte Gewebe, Kevlar, geschäumte Materialien, Leder, Kunstleder, Gummi, Pappe oder Papier.

Für die Bearbeitung der im Leichtbau zunehmend verwendeten Werkstoffe bietet das Ultraschallschneiden gute Voraussetzungen. Durch wechselbare Klingenaufsätze ist es heute möglich, ganz unterschiedliche Materialien effizient zu schneiden.

Als Ultraschall werden Schallfrequenzen oberhalb der Hörgrenze bezeichnet, also ab etwa 20 kHz. Zum Schneiden kommen Frequenzen im Bereich von 20 kHz und 30 kHz zum Einsatz. Erzeugt werden sie durch einen Piezo-Konverter, der eine Klinge in eine hochfrequente Schwingung versetzt, die in Resonanz besonders wirkungsvoll ist und dabei gleichzeitig wenig Leistung benötigt. So entstehen saubere Schnitte bei geringer thermischer Belastung der Umgebung. Es sind kaum Produktanhaftungen an der Klinge zu befürchten. Darüber hinaus bietet das Verfahren aber noch weitere Vorteile, aufgrund derer es sich besonders zum Schneiden der im Leichtbau verwendeten Materialien eignet.

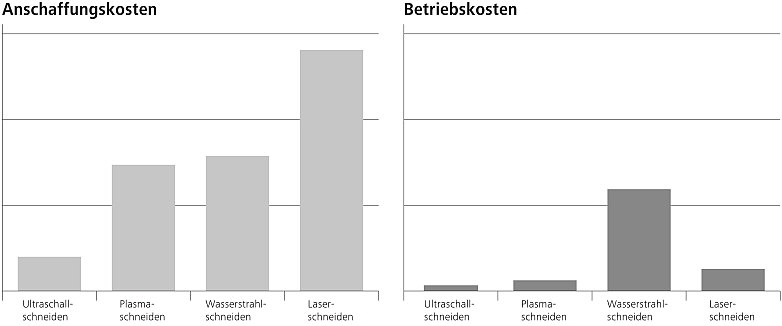

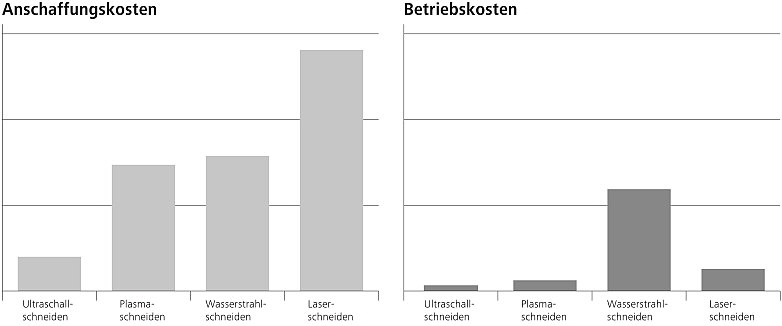

Schneidtechnologien im Kostenvergleich nach einer Recherche von Telsonic

Ein Verfahren mit schneidigen Vorteilen

So entsteht im Gegensatz zum mechanischen Fräsen beim Schneiden mit Ultraschall kein Materialverlust. Es gibt keine Späne; die Schnittkanten sind glatt und sauber, wodurch eine Nachbearbeitung unnötig wird. Ein Schneidmedium wie zum Beispiel beim Wasserstrahlschneiden ist nicht erforderlich. Das Schneidgut bleibt also trocken und sauber. Die Schnitttiefe ist beliebig einstellbar (Scoring) und obendrein ist Ultraschallschneiden auch noch leise. Es sind also keine Lärmschutzmaßnahmen erforderlich. Außerdem muss die Oberfläche des Schneidguts im Gegensatz zum Laserstrahlschneiden keine besonderen Gütekriterien erfüllen; es entstehen keine verbrannten Schnittkanten oder Verbrennungsgase. Da zudem die Anschaffungs- und Betriebskosten im Vergleich zu anderen Verfahren ausgesprochen gering sind, bietet sich Ultraschallschneiden für viele Leichtbauanwendungen als praxisgerechtes Verfahren an.

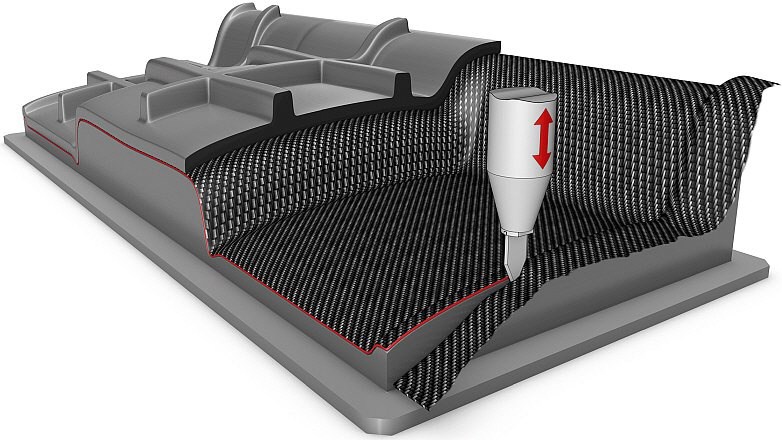

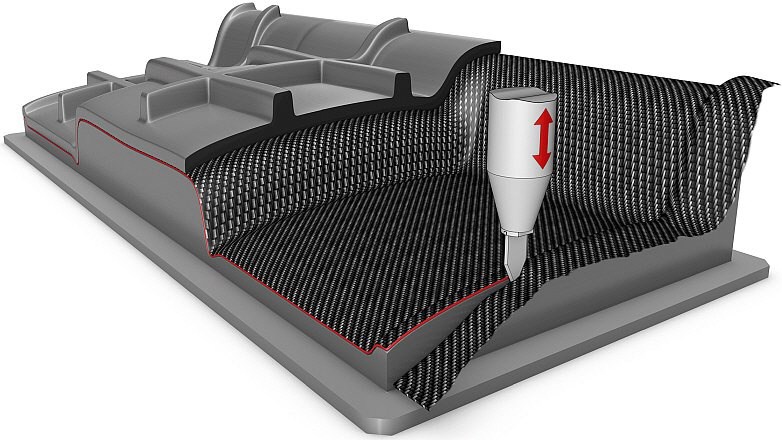

Als Pionier in der Ultraschalltechnologie entwickelt und verkauft die Telsonic AG bereits seit gut fünf Jahrzehnten weltweit serientaugliche Ultraschall-Lösungen. Dazu gehören inzwischen auch Ultraschall-Schneidsysteme, die sich bereits im praktischen Einsatz bewährt haben, z.B. in den Bereichen Automotiv, Aviatik, Karosseriebau, Maschinenbau, Verpackung, Textil und Konsumgüterindustrie. Die leistungsfähigen und flexiblen Systeme sind für den Einsatz in Automationslinien, Sonderanlagen und an Robotersystemen konzipiert. Außerdem können Applikationslabore damit ausgerüstet werden, um Grundlagenuntersuchungen und Schneidversuche durchzuführen.

Die leistungsfähigen und flexiblen Systeme sind für den Einsatz in Automationslinien, Sonderanlagen und an Robotersystemen konzipiert

Modularer Aufbau erhöht die Flexibilität

Die Schneide-Systeme sind modular aufgebaut und lassen sich dadurch gut an die jeweilige Applikation anpassen: Der Generator, der den Ultraschall erzeugt, ist für den Schaltschrankeinbau konzipiert und übernimmt die Kommunikation mit der Anlagensteuerung. Meist werden die Schneidsysteme mit dem Generator MAG betrieben, der sich sehr einfach über I/Os ansteuern lässt. Die Generator-Ausführung MAG, die zur Lösung komplexer Schneidaufgaben in Sonderanlagen und Produktionslinien prädestiniert ist, unterstützt nahezu alle gängigen Feldbusschnittstellen (Ethernet/IP, EtherCAT, ProfiNet, Profibus, Sercos III, Powerlink und Modbus RTU). Für die Steuerungsprogrammierer gibt es ein Software Development Kit mit Funktionsmodulen und Programmierbeispielen, um auch anspruchsvolle Aufgabenstellungen schnell umsetzen zu können. Der vom Generator erzeugte Ultraschall wird von den Piezokeramiken im Konverter in mechanische Schwingungen umgesetzt und auf die Schneidsonotrode übertragen. Diese wird dadurch in Resonanzschwingung versetzt und stellt die Verbindung zum Werkstück her.

Sonotrode und Klinge sind ebenfalls als einzelne Module konzipiert, bilden also im Gegensatz zu den meist üblichen Ultraschallschneidsystemen keine feste Einheit: Die Ultraschallsonotrode leitet die mechanische Schwingung in die schraubbar aufgesetzte Ultraschallklinge. Sonotroden sind in zwei Längen (ca. 266 und ca. 136 mm) erhältlich. Die Einbaubedingungen an der Anlage entscheiden, welche Länge eingesetzt wird. Durch die stabile Aufhängung des Schwingsystems ist eine gute Entkopplung des Ultraschalls gewährleistet.

Ultraschall-Generator für einfache und komplexe Schneidaufgaben. Über alle gängigen Feldbusschnittstellen kommuniziert er mit der übergeordneten Steuerung

FĂĽr jede Anwendung die passende Klinge

Die austauschbaren Ultraschallklingen, die sogenannten Messertips, gibt es in vielen Varianten. Sie werden spezifisch zu jeder Applikation ausgewählt und dann auf der Sonotrode befestigt. Kriterien für die Auswahl sind z.B. Material und Dicke des Schneidguts, die geforderten Schneidkonturen und Geometrien, die gewünschte Schnittgeschwindigkeit, Einsatzgebiet und Umgebungsbedingungen. Damit gibt es für jede Anforderung eine passende Klinge, sei es für gerade Schnitte oder enge Radien.

Um Verletzungen beim An- oder Abschrauben der Klingen zu vermeiden, sind klingenspezifische Montagewerkzeuge lieferbar. Alle Messertips bestehen aus Hartmetall. Dadurch sind sie ausgesprochen langlebig. Ihre Standzeiten sind bis zu 20-mal länger als bei herkömmlichem Werkzeugstahl. Die Tips werden standardmäßig für Schneidtiefen bis 75 mm angeboten; kundenspezifische Ausführungen sind ebenfalls erhältlich. Schneidunterlagen zum Schutz der Messertips gibt es als optionales Zubehör.

Ultraschallsonotroden mit austauschbarer Klingen (links). Die Ultraschall-Klingen (rechts) gibt es in vielen Varianten fĂĽr unterschiedliche Materialien und Schnittgeometrien.

Ein Ultraschallsystem fĂĽr wechselnde Aufgaben nutzen

Durch den modularen Aufbau von Sonotroden lässt sich dasselbe Ultraschall-Schneidsystem fĂĽr verschiedene Werkstoffe oder Schneidkonturen nutzen, indem einfach auf die entsprechende Klinge gewechselt wird. Der Generator „erkennt“ dann automatisch ĂĽber einen Frequenzscan die eingesetzte Klinge und sorgt dafĂĽr, dass sie mit ihrer Resonanzfrequenz angeregt wird. Dieser modulare Aufbau von Sonotrode und Klinge senkt natĂĽrlich auch Betriebs- und Wartungskosten im Vergleich zu anderen Schneidlösungen. Die vielseitigen und leistungsfähigen Ultraschall-Schneidsysteme aus der Schweiz werden sicher deshalb noch viele weitere Anwendungsbereiche erschlieĂźen, beim Schneiden von Kohlefaserteilen und Gummimaterialien ebenso wie beim ZurĂĽckschneiden von Ăśberständen bei den unterschiedlichsten Leichtbaumaterialien.

Typische Anwendungen für Ultraschall-Schneidsysteme sind das Schneiden von Kohlefaserteilen (a), von Gummimaterialien (b) und das Zurückschneiden von Überständen.

Besuchen Sie uns auf der K Messe. Wir freuen uns auf Ihren Besuch an unserem Stand:

Halle 11 / Stand E80

|

TELSONIC AG

TELSONIC AG