Neuartige Angusszangen fĂŒr Greifer erleichtern Entnahme von Kunststoff-Spritzgussteilen

Störkonturen beseitigt

Gimatic prĂ€sentiert zur Kunststoffmesse K zwei neuartige Angusszangen fĂŒr Greifer zur Entnahme von Teilen aus Kunststoff-Spritzgussmaschinen: In die Baureihen DD und PB hat der Greifer-Spezialist ein patentiertes Anfragesystem integriert, welches bisher bestehende Nachteile beim Greifen eliminiert.

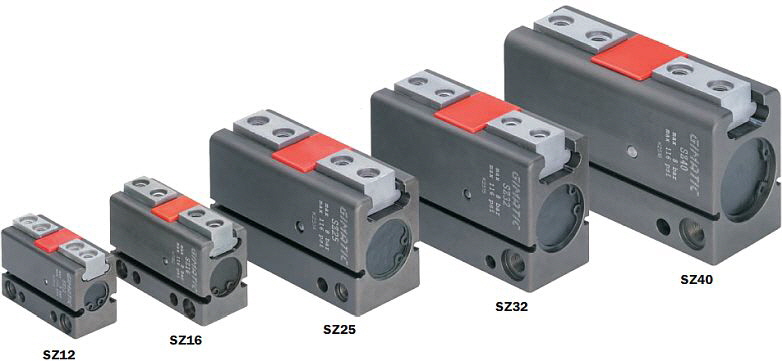

KrÀftigere Anguss-Winkelgreifzangen DD mit Stahlfingern

Bei der Entnahme von Teilen aus Kunststoff-Spritzgussmaschinen gab es bisher zwei Nachteile, die mit dem neuen Abfragesystem der Vergangenheit angehören: In der Regel wird beim Greifen von Kunststoff-Spritzgussteilen ein Anguss gegriffen. Das Greifen erfolgt dabei vorzugsweise ĂŒber eine Sensorabfrage. Stand der Technik ist, dass an einer Backe des Greifers eine Schaltfahne sitzt, die einen Sensor betĂ€tigt. Wesentlicher Nachteil dabei ist, dass der Sensor weit vorne platziert ist, weil die Schaltgenauigkeit dort höher ist. Er bildet hier aber oft eine Störkontur. Auch beim Greifen von sehr kleinen AngĂŒssen gab es zum Teil Schaltungenauigkeiten. Daher ist es wichtig, dass der Anguss direkt abfragt wird und nicht beispielsweise eine Kolbenbewegung fĂŒr die korrekte Position herangezogen wird.

Patentierter Mechanismus

Gimatic hat nun ein komplett neues Abfragesystem entwickelt. Der Sensor wurde dabei hinten am Korpus positioniert, wo die Greiffinger befestigt sind und damit die Störkontur beseitigt ist. Der patentierte Mechanismus sitzt im Korpus der Greifzange. Er erlaubt die Montage verschiedener Backen an ein und demselben Grundkörper. Es ist egal, wie groĂ der Anguss ist und an welcher Stelle der Backen die Teile gegriffen werden. Die Schaltgenauigkeit ist konstant. Bei hĂ€ndisch durchgefĂŒhrten Backenbewegungen beispielsweise zum Testen oder bei geschlossenem Greifer ohne Bauteil gibt es kein Signal. Diese Option ermöglicht neue Abfragemöglichkeiten. Optional werden die Sensortypen NPN (schaltet bei BetĂ€tigung) und PNP (Dauersignal, das bei BetĂ€tigung unterbricht) verwendet. Diese sind austauschbar.

Die neue Technik eignet sich auch sehr gut in einer eigenen Version fĂŒr Vakuumanwendungen. Und die Neuentwicklung hat noch weitere Vorteile parat: Die Backen werden nicht mehr wie bisher durch einen Konus oder Stahlstift gesichert. Ein intern formschlĂŒssig gesicherter Stift verhindert das Herausfallen der Stifte und damit der Backen. In Sachen Gewicht macht sie alle Greifer leichter.

Kleinere Anguss-Winkelgreifzangen PB mit Aluminium- oder Stahlfingern

Zwei Baureihen – ein Wettbewerbsvorteil

Die selbstzentrierenden pneumatischen Anguss-Winkelgreifzangen DD verfĂŒgen ĂŒber zwei Backen und einen einfachen Antrieb mit Federöffnung. Sie sind mit Stahlfingern ausgestattet, wurden mit robusten EndanschlĂ€gen versehen und bieten eine hohe Spannkraft.

Die nicht selbstzentrierenden Anguss-Winkelgreifzangen PB sind mit Aluminium- oder Stahlfingern ausgestattet. Sie bauen kleiner als die DD-Zangen und eignen sich fĂŒr kleinere Angusse, die weniger Spannkraft benötigen.

Bei allen Angusszangen sind alle Materialien und Schmierstoffe FDA-H1 konform. Somit eignen sie sich fĂŒr den Einsatz in der Medizin- und Pharmatechnik.

Baustelle der Zukunft - Werkzeugwechsler in Roboter zur Herstellung von Betonobjekten im Bauwesen

Was wĂ€re, wenn: Sie beim Bau Ihres Eigenheimes, Akzente mit einer ganz individuellen Wand- gestaltung setzen könnten, auf der Terrasse einen optimal auf Ihren Sonnenplatz ausgearbeiteten Sichtschutz platzieren wĂŒrden, den maĂgeschneiderten Gehweg easy verlegen lieĂen und bei all dem auch noch CO2 reduzieren wĂŒrden? Wie das gehen soll, weiĂ das Start-up PrintStones: Mit seinem mobilen 3D-Drucker lassen sich individuelle Betonteile vor Ort auf der Baustelle erstellen. FĂŒr die nötige FlexibilitĂ€t sorgt ein aus der Industrieautomation bekanntes Werkzeugwechselsystem von Gimatic.

Onsite Druck eines Pflastersteins, Bild: PrintStones

Das Wiener Start-up PrintStones beschĂ€ftigt sich seit 2017 mit der Automatisierung im Baubetrieb. Im Fokus steht die Entwicklung eines 3D-Druckverfahrens fĂŒr die automatisierte sowie baustellentaugliche Herstellung von Betonobjekten, das mit gleich zwei ungewöhnlichen Merkmalen auf sich aufmerksam macht: Es ist mobil und druckt Beton sowie weitere zementöse Materialien, die auf der Baustelle zum Einsatz kommen. Konventionelle Schalungselemente gehören damit der Vergangenheit an.

Dr. Herwig Hengl ist GrĂŒnder des Spin-offs der TU Wien. Vor etwa fĂŒnf Jahren kam er erstmals als Mitarbeiter am Institut fĂŒr Mechanik der Werkstoffe und Strukturen mit der additiven Fertigung in BerĂŒhrung: âWir kamen auf diese Idee, als wir ein Simulationstool entwickelten, das zu Spannungs- und Verformungsanalysen von beanspruchten Bauteilen herangezogen werden kann. Zur Verifizierung der Simulationsergebnisse mussten die vorerst virtuellen Bauteile nachgebaut und belastet werden. Da dies ein sehr kostenintensiver und zeitaufwendiger Prozess ist, haben wir nach einer Möglichkeit gesucht, die Bauteile automatisiert direkt aus 3D-Modellen herzustellen“, erinnert sich der Jungunternehmer. Idealerweise sollte das natĂŒrlich direkt am finalen Einsatzort stattfinden: auf der Baustelle der Zukunft.

Die PrintStones-GrĂŒnder konnten sich mit Ihrer GeschĂ€ftsidee gegen etwa 200 weitere Start-ups in einem Auswahlverfahren des universitĂ€ren Inkubators INITS durchsetzen. Daraufhin wurde das GeschĂ€ftsmodell anhand qualitativer und quantitativer Experimente validiert und die Entwicklung des âPrintStones X1“ konnte an den Start gehen.

Die kurvige OberflÀche wurde von MATAKA Design kreiert. Bild: MATAKA Design

Potentielle Anwendung in eigener Sache

Die Gimatic Vertrieb GmbH liefert das Werkzeugwechselsystem fĂŒr den 3D-Drucker. Die Hechinger waren schon immer aufgeschlossen gegenĂŒber ungewöhnlichen und nicht gleich auf Massen ausgerichteten Anwendungen gewesen. In diesem Einsatzfall sieht GeschĂ€ftsfĂŒhrer Johannes Lörcher sogar eine Anwendung in eigener Sache: âDer 3D-Druck ist ja sehr im Kommen und man liest auch immer mehr ĂŒber Neuentwicklungen fĂŒr die Baubranche. Ich finde die Idee, Bausteine zu drucken, klasse – auch wenn das Drucken von Ziegeln wegen der Vorschriften noch nicht möglich ist. Aber bei unserem aktuellen Neubau in Hechingen könnten wir bald sehr gut einen solchen Drucker fĂŒr die vielen FlĂ€chen an Pflastersteinen gebrauchen“. Johannes Lörcher geht davon aus, dass solche Anwendungen im nicht industriellen Bereich mit der Weiterentwicklung der Cobots noch stark zunehmen wird.

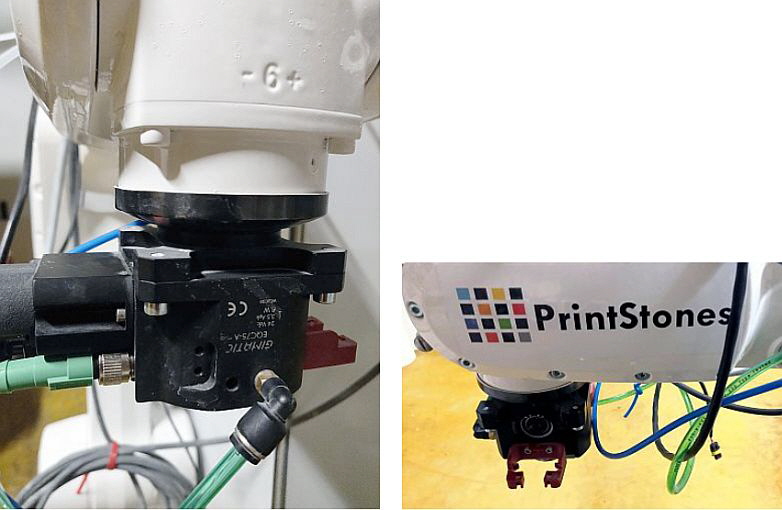

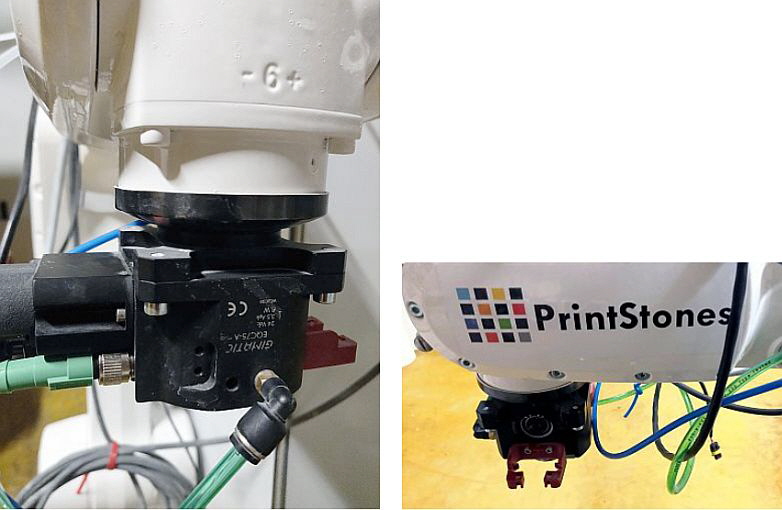

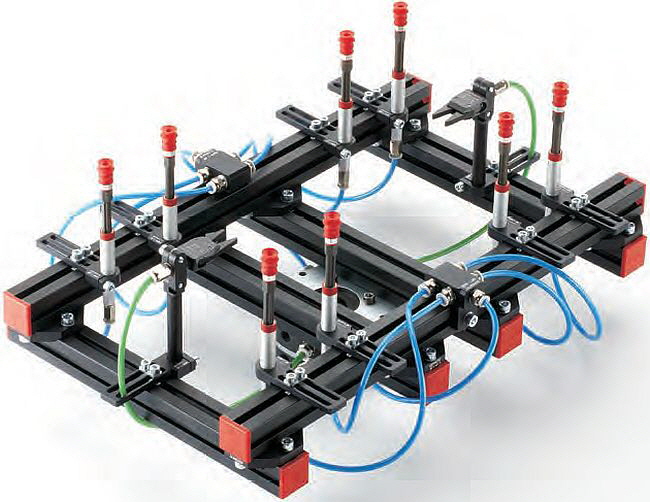

Wichtige Komponente im 3D-Beton-Drucker: der Werkzeugwechsler von Gimatic, Bilder: PrintStones

Ein Kubikmeter Beton mit freier Geometrie

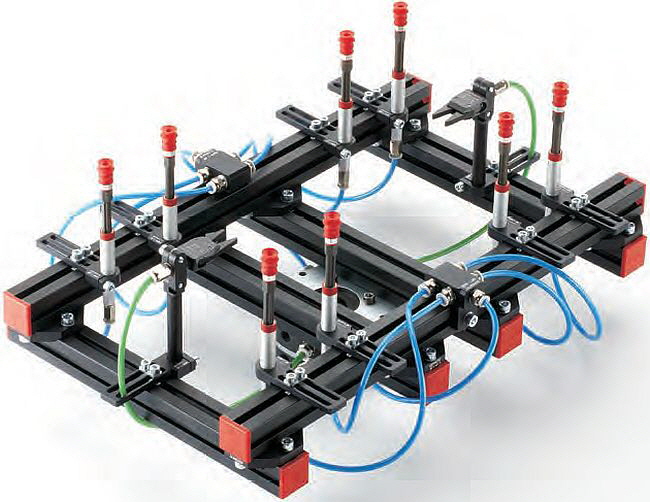

Der PrintStones X1 ist ein frĂŒher Prototyp eines mobilen Baustellen-3D-Druckers. Mit ihm können momentan Betonelemente bis zu einer GröĂe von etwa 1 m3 GröĂe gedruckt werden. Der Roboter kann sowohl auĂen als auch innen eingesetzt werden. Er macht konventionelles Schalen ĂŒberflĂŒssig, indem definierte Materialvolumina durch einen computergesteuerten Positionierungsprozess in aufeinanderfolgenden Schichten prĂ€zise platziert und verfestigt werden.

Das 3D-Druckverfahren besteht aus zwei allgemeinen Schritten: der 3D-Modellierung und dem Komponentendruck. Bei der Pfadgenerierung werden verschiedene Methoden zur Generierung von Roboter-Trajektorien implementiert. Im Allgemeinen besteht jede Schicht aus einer AuĂenkontur und einem FĂŒllmuster, die als Wabenstrukturen oder raumfĂŒllende Kurven ausgefĂŒhrt werden können. Die Materialvorbereitung verlĂ€uft vollautomatisch ĂŒber ein vorgeschaltetes Mini-Betonwerk. Dabei kann die Rezeptur wĂ€hrend des Druckprozesses variiert werden, um beispielsweise stark belastete Zonen mit höherfestem Material zu drucken. Mit dieser Technologie lassen sich Bauteile ab LosgröĂe 1 in variabler Form drucken.

Infill einer PflasterflÀche, Bild PrintStones

Werkzeugwechsler mit SchlĂŒsselrolle

âGimatic hat frĂŒh das Potential von PrintStones erkannt und uns mit einem passenden Angebot unterstĂŒtzt“, so der GrĂŒnder. Momentan verfĂŒgt der PrintStones X1 neben der 3D-Druck-DĂŒse ĂŒber ein weiteres Werkzeug zum Vermessen des Untergrundes auf dem gedruckt wird. Der Werkzeugwechsler sei daher ein wichtiger Bestandteil des Systems und fĂŒr den vollautomatischen Wechsel zwischen den Werkzeugen nötig.

âDiese Anwendung zeigt einmal mehr, wie praktisch es ist, einen Ansprechpartner vor Ort zu haben“, erinnert sich Johannes Lörcher. âUnser Technischer Berater Lars Janser von unserer Niederlassung in Graz besuchte nach einem ersten Kontakt von Seiten PrintStones das Start-up in Wien, hat die Jungunternehmer beraten und ĂŒberzeugt. Unser Werkzeugwechsler hat es ihm leicht gemacht: Hauptargumente waren sicher, dass er sehr kompakt gebaut ist und eine supereinfache Ansteuerung bietet“.

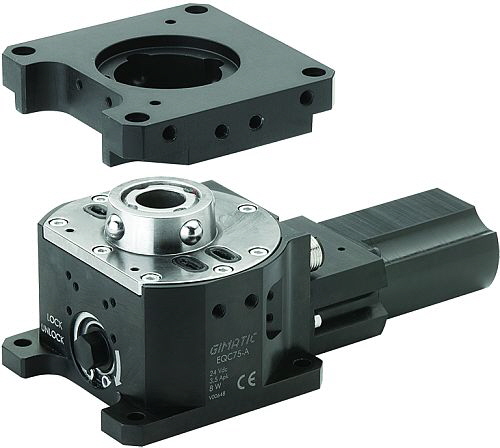

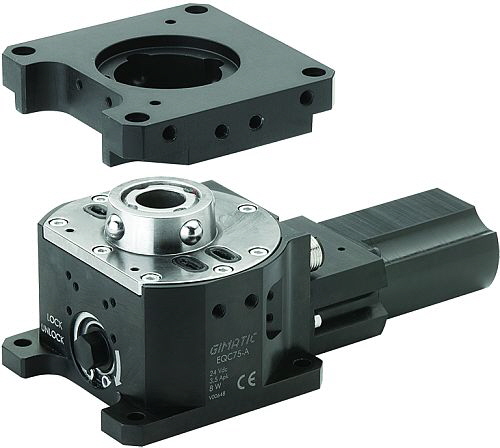

Der vollelektrische Werkzeugwechsler von Gimatic eignet sich fĂŒr ein breites Einsatzspektrum

Steckbrief des Werkzeugwechslers

Der vollelektrische Werkzeugwechsler vom Typ EQC75 eignet sich fĂŒr Wechselanwendungen mit Nutzlasten von bis zu 10 kg. HauptsĂ€chlich findet er Einsatz in Handling- und Linearrobotern fĂŒr die Industrie, die mechatronisch arbeiten und ganz auf Pneumatik verzichten. Mit seinen kompakten Abmessungen von 75 x 145 x 60 mm wiegt er nur 1,1 kg. Damit passt er in der Industrie beispielsweise in die engen EinbaurĂ€ume vieler kleiner Roboter in der Gewichtsklasse bis 5 kg. Angesteuert wird der EQC75 ĂŒber die bewĂ€hrte 24 V I/O Schaltung. Eine Programmierung oder zusĂ€tzliche Ansteuerung ist nicht notwendig. Sein maximales Moment betrĂ€gt 150 Nm, die maximale Zugkraft 2000 N und die maximale Nutzlast 10 kg.

FĂŒr Anwender, die nicht komplett umsteigen möchten, lĂ€sst er sich zwischen Elektrik und Pneumatik leicht umstellen, denn das Wechselsystem verfĂŒgt ĂŒber vier LuftanschlĂŒsse. Es wurde zudem mit integrierten Sensoren zur Stellungsabfrage ausgestattet. Die Signalausgabe erfolgt ĂŒber das Hauptkabel. Mittels der 24-poligen Stecker und dem 8-poligen Kabel lassen sich die Signale der Sensoren und die Stromversorgung ĂŒbertragen. Dank eines zugehörigen, kompatiblen Adapters, der nach ISO 9409-1 zertifiziert ist, können auch Fremdfabrikate angeschlossen werden. Auch ein nachtrĂ€glicher Umbau ist problemlos möglich.

Beispiele fĂŒr eine unendliche Formenvielfalt, Bilder: PrintStones

3D-Druck reduziert CO2-Emissionen

âBeton ist nach Wasser das vom Menschen am meisten verwendete Material, allerdings zu einem hohen Preis. Die Zementherstellung ist fĂŒr etwa acht Prozent des weltweiten CO2-AusstoĂes verantwortlich“, gibt Dr. Hengl zu bedenken. Der Anteil an CO2-Emissionen der Luftfahrt sei hier mit 2,6 Prozent vergleichsweise niedrig. âDaher sollte es unser Ziel sein, den Zementverbrauch zu reduzieren, wo immer es geht. Der Beton-3D-Druck bietet hier die Möglichkeit, schwach belastete Zonen eines Bauteils auszusparen und so Material einzusparen.“

Das System ist als Multi-Tool Device ausgelegt. Die Beton-3D-DruckdĂŒse ist also eines von vielen möglichen Werkzeugen. Weitere Werkzeuge sollen in Joint-Development Projekten mit zukĂŒnftigen Anwendern und Kunden entwickelt werden.

âWir sind in erster Linie in Forschung und Entwicklung tĂ€tig und versuchen zukĂŒnftige Kunden möglichst weit einzubeziehen. Dabei arbeiten wir ausschlieĂlich mit lokalen Partnern wie ArchitekturbĂŒros, Industriedesignern, Bauherren und Bauunternehmern. Bei der letzteren Gruppe mĂŒssen wir noch etwas Pionierarbeit leisten, denn die Baubranche, welche etwa sieben Prozent des Weltmarktes ausmacht, investiert in Forschung und Entwicklung weitaus weniger als der Durchschnitt anderer Branchen“, gibt Herwig Hengl zu bedenken.

Irene Fialka, GeschĂ€ftsfĂŒhrerin von INITS, Wien mit Dr. Herwig Hengl, GrĂŒnder der PrintStones GmbH, Wien, Bild: PrintStones

Vision und Möglichkeiten

âUnsere Vision, oder sollte ich eher sagen Mission, ist die Automatisierung und Optimierung von Bauverfahren. Wir möchten monotone TĂ€tigkeiten auf der Baustelle mit unserer Technik reduzieren und Bauarbeiter entlasten. Ein gutes Beispiel ist das Verlegen von Pflastersteinen. Kein Mensch hat SpaĂ daran acht Stunden am Tag auf den Knien in gebĂŒckter Haltung Steine zu verlegen. Mit dem mobilen 3D-Drucker können diese Steine direkt auf die obere Tragschicht des StraĂenaufbaus gedruckt werden – ein Verlegen ist dann nicht mehr nötig“, zeigt Herwig Hengl eine der Möglichkeiten auf.

Aktuell arbeitet PrintStones als ausfĂŒhrendes Unternehmen an Pilotprojekten im Baubereich, innerhalb von fĂŒnf Jahren möchte das Start-up den Wechsel zum Systemanbieter vollzogen haben. Die Bereitstellung von Hardware, Software und insbesondere Baustoffen ist das kĂŒnftige Ziel.

In der Zusammenarbeit sehen die Wiener kĂŒnftig auch eine Einsatzmöglichkeit fĂŒr die Greifer von Gimatic in ihren Baustellenrobotern. So können sie sich zum Beispiel vorstellen, diese zum Einlegen von Bewehrungselementen oder sonstigen Einbaukomponenten einzusetzen. Bei Gimatic reiht sich die Anwendung ein in eine Reihe anderer spannender Applikationen. Und so werden kĂŒnftig neben dem PflĂŒcken von Erdbeeren oder dem Einsammeln von Schnecken in der Agrarindustrie als Kontrastprogramm auch Betonteile sicher, zuverlĂ€ssig und effizient gegriffen werden.

Johannes Lörcher, GeschĂ€ftsfĂŒhrer Gimatic Vertrieb GmbH, Hechingen

Videos

Gimatic - Sensoren und Komponenten fĂŒr den Kunststoffbereich

Gimatic wurde im Jahr 1985 von drei Gesellschaftern gegrĂŒndet, die eine dynamische Gesellschaft ins Leben gerufen haben und dabei die Entwicklungen des Marktes sowie die BedĂŒrfnisse ihrer Kunden im Auge hatten. Heute positioniert sich das Unternehmen an vorderster Stelle im Handling-Markt.

Der Firmensitz von Gimatic in Roncadelle, Italien

Gimatic entwickelt und fertigt hochmoderne pneumatische und mechatronische Handling-Komponenten und -lösungen fĂŒr bekannte internationale Endkunden und fĂŒhrende Zulieferer, unter anderem aus der Automobil-, Kunststoff-, Elektronik-, Lebensmittel- und Pharmabranche. Gimatic hat eine technologische und markfĂŒhrende Stellung bei kunden- und anwendungsspezifischen Robotergreifwerkzeugen. Diese haben sich inzwischen zu erfolgskritischen Sub-Systemen von industriellen Automatisierungs- und Robotiklösungen entwickelt.

QualitÀt ist das Ziel Nr. 1

Ein QualitĂ€tsprodukt ist das Ergebnis zahlreicher Komponenten und zusĂ€tzlicher Aspekte. Dies gilt vor allem fĂŒr die Planungskompetenz, die Materialauswahl und die Spezialisierung des Personals. Gimatic verwendet innovative und technologisch fortschrittliche Maschinen fĂŒr die mechanische Verarbeitung. Im letzten Schritt wird die QualitĂ€t durch die KontrollmaĂnahmen gewĂ€hrleistet: Stichprobenkontrollen fĂŒr die Komponenten, Gesamtkontrollen fĂŒr die Endprodukte. Die anhand der unterschiedlichen Messsysteme nachgewiesene Zufriedenheit der Kunden ist umfassend und betrifft alle AblĂ€ufe des Unternehmens: vom Endprodukt bis zum Versand, von der Wartung bis zum Kundendienst.

Seit 2001 der Plastics-Bereich

Immer im Hinblick auf Innovation und Erforschung neuer MĂ€rkte im Zeichen der WettbewerbsfĂ€higkeit, der Erweiterung und Entwicklung der eigenen Bereiche hat Gimatic beschlossen, aktiv mit Herstellern und Installateuren von Maschinen fĂŒr das Formen von Kunststoffen zusammenzuarbeiten. Seit fast zehn Jahren befasst sich das Unternehmen daher nicht nur mit Handling und Sensoren, sondern auch mit Komponenten fĂŒr den Bereich Plastics – ein Beweis fĂŒr seine FlexibilitĂ€t und umfassende Kompetenz, die es von anderen abheben.

ProduktĂŒbersicht

Plastics

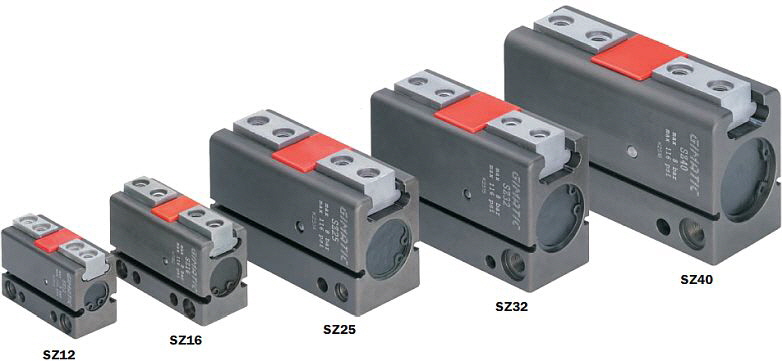

Gimatic bietet eine breite Palette an Komponenten fĂŒr die Automatisierung und Entnahme von Bauteilen aus Kunststoffspritzmaschinen an. Spannsysteme, Selbstzentrierende Greifzangen und nicht Selbstzentrierende Greifzangen, Parallelgreifer, Winkelgreifer und Mini-Greifer, Expansionsgreifer oder Innengreifer, Einfingergreifer, Spanngreifer, pneumatische Zangen, Schlitten fĂŒr pneumatische, Werkzeugwechsler, FlachaugnĂ€pfe, BalgsaugnĂ€pfe und Vakuum Komponenten

âșProdukte >>>

âșProspekt >>>

âșKatalog >>>

Schnellwerkzeugwechsler

Handling

Gimatic spielt eine fĂŒhrende Rolle in der Montage Automatisierung. Der Handling Katalog, ĂŒber pneumatische Komponenten fĂŒr Automatisierungs Anwendungen, bietet einen weitlĂ€ufigen Bereich von Produkten wie 2-Backen-Parallelgreifer, 2 Winkelgreifer, 2-Backen-Radialgreifer, 3-Backen Parallelgreifer, Dehnungsgreifer, Linearachsen, SchwenkeinheitenLineareinheiten, pneumatische Schlitten, Linearschlitten, pneumatische Linearschlitten

âșProdukte >>>

âșProspekt >>>

âșKatalog >>>

2-Backen Parallelgreifer

Mechatronics

Das Ziel von Gimatic ist es die Entwicklung fĂŒr mechatronic producte stark auszubaue und den Markt zu erschliessen. In 2012 wurd der erste mechatronische Greifer vorgestellt, heute etwickelt und baut Gimatic mechatronische Komponenten fĂŒr die Automatisierung. Alle Greifer funktionieren nach dem Plug&Play Prinzip.

Neben Parallel elektrische Greifer in verschiedenen AusfĂŒhrungen werden, 2-Backen elektrische parallel Greifer, 3-Backen elektrische parallel Greifer, elektrische Schwenkantriebe, elektrischer Wingelgreifer, elektrische Radialgreifer, elektrische parallel Greifer mit groĂem Hub, Linearmotoren, lineare elektrische Antriebe, elektrische LinearfĂŒhrungen. und Schwenkmodule angeboten.

âșProdukte >>>

âșProspekt >>>

âșKatalog >>>

Befestigungsmodule

Sensors

Gimatic hat vor einiger Zeit entschieden in dem Bereich Elektronic stark zu investieren fĂŒr, dieser Bereich reprĂ€sentiert die Zukunft in der industriellen Automatisierung. Gimatic Sensors, bietet Magnetische Sensoren, Sensoren NPN und SensorenPNP und Reed Kontakt, Schock-Sensoren, Encodersensoren ( Position Drehgeber), Sensoren fĂŒr Zylinder, kundenspezifische Sensoren und sind wichtige Aspekte des Innovation-Konzeptes.

âșProdukte >>>

âșProspekt >>>

âșKatalog >>>

Soziale Medien

âșFolgen Sie uns auf Facebook

âșFolgen Sie uns auf Linkedin

âșFolgen Sie uns auf Twitter

âșFolgen Sie uns auf Google+

âșFolgen Sie uns auf Pinterest

âșFolgen Sie uns auf Youtube

PRODUKT-NEWS

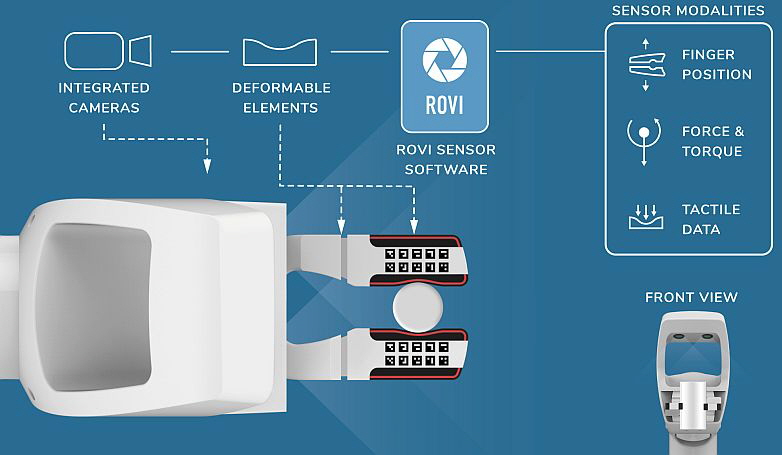

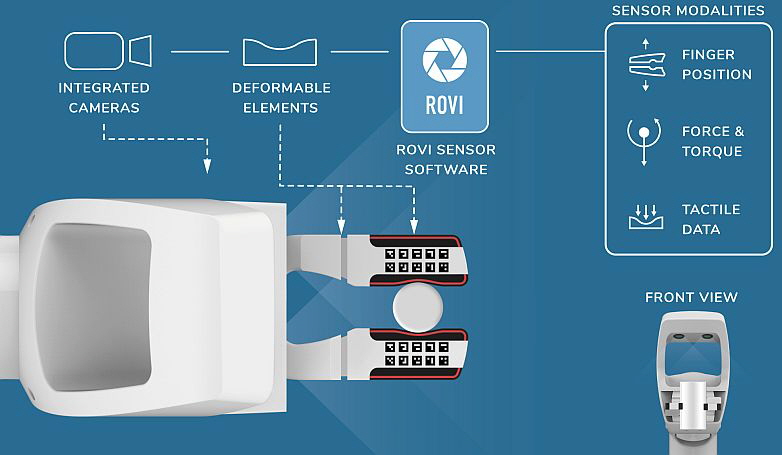

FĂŒhlen durch Sehen - kamerabasierte Sensorsoftware vereinfacht Roboterhardware maĂgeblich

Das Startup RoVi Robot Vision von drei Forschern der TU MĂŒnchen hat es sich auf die Fahne geschrieben, die Hardware fĂŒr Roboter jeglicher Art maĂgeblich zu vereinfachen: Auf Basis ihrer Forschungen ist es dem Team weltweit erstmals gelungen, teure traditionelle elektronische Sensoren durch eine neue Software und gĂ€ngige Kameras zu ersetzen. So lassen sich die Kosten von Robotern deutlich reduzieren.

Die Idee fĂŒr die kamerabasierte Sensorsoftware fĂŒr intelligente Roboter entstand aus der Doktorarbeit zum Thema âVisuell-haptische Umgebungswahrnehmung fĂŒr autonome Robotersysteme‘ von MitgrĂŒnder Dr.-Ing. Nicolas Alt. Inspiriert von der Beobachtung, wie Roboterstaubsauger absichtlich und wiederholt auf Hindernisse fĂŒr die taktile Kartierung stoĂen, entwickelte er wĂ€hrend seiner Promotion einen taktilen Sensor fĂŒr mobile Roboterplattformen. Der Sensor bestand aus einem einfachen Schaumstoffbalken, der von einer bereits vorhandenen Kamera am Roboter beobachtet wird und gleichzeitig als weicher StoĂfĂ€nger dient.

Das gleiche Konzept gilt auch fĂŒr die taktilen Sensoren, die wir jetzt an den Fingern von Greifern anbringen“, erlĂ€utert Dr. Clemens Schuwerk, Control Engineering, Marketing and Sales bei RoVi. âSpĂ€ter haben wir das Konzept der Verwendung einer externen Kamera um die Kombination mit passiven Elementen erweitert, um weitere Sensoren fĂŒr Roboter zu bauen, nĂ€mlich Kraft-Momentensensoren und Winkelsensoren.“ Alle drei Sensorkonzepte sind patentiert oder zum Patent angemeldet.

Dr. Nicolas Alt und Dr. Clemens Schuwerk haben sich wĂ€hrend ihrer Promotionszeit am gleichen Lehrstuhl kennengelernt und sich schlieĂlich mit dem dritten im Bunde, M. Sc. Stefan Lochbrunner bald darauf zusammengeschlossen, um die neue Technologie weiter zu entwickeln und zu kommerzialisieren und ein Unternehmen auszugrĂŒnden. Aus dem Forschungsprojekt entstand so 2016 ein Spin-off-Projekt. Finanziert wird das Projekt aktuell von EXIST Forschungstransfer, einem Förderprogramm des Bundesministeriums fĂŒr Wirtschaft und Energie speziell fĂŒr High-Tech GrĂŒndung aus der Forschung.

Ideengeber und MitgrĂŒnder Dr.-Ing Nicolas Alt, Computer Vision and Business Development bei RoVi

Prinzip der Sensorsoftware-Technologie

Die Sensorsoftware ersetzt komplexe hardwarebasierte Sensorsysteme und ermöglicht Robotern quasi das FĂŒhlen durch Sehen. Die technische Innovation umfasst die robuste Messung von Gelenkstellungen, Positionen, GreifkrĂ€ften, Kontaktprofilen und anderen taktilen bzw. haptischen Kontaktinformationen mit Hilfe von Bildverarbeitung und extern um den Arm oder am Greifer angebrachten Kameras.

Dieses neuartige Sensorkonzept lĂ€sst sich mit einer Analogie zum Menschen anschaulich erklĂ€ren: Mit geschlossenen Augen kann ein Mensch seinen Arm nur ungenau positionieren, da unsere Wahrnehmung der Position unserer GliedmaĂen und deren Gelenkstellungen wenig prĂ€zise ist. Klassische Industrieroboter arbeiten in der Regel zwar âblind‘, nutzen im Gegensatz zum Menschen jedoch eine hochgenaue Sensorik zusammen mit einer steifen Konstruktion, um trotzdem eine hochgenaue Positionierung des Endeffektors zu erreichen. Der Mensch dagegen verwendet zusĂ€tzlich die visuelle Wahrnehmung und somit eine multimodale Informationsverarbeitung, um eine prĂ€zise Manipulation von Objekten zu ermöglichen. Auf Ă€hnliche Weise werden mit der softwarebasierten Sensorik von RoVi Gelenkstellungen eines Roboterarms sowie Positionen und GreifkrĂ€fte unter Verwendung kostengĂŒnstiger Kameras erfasst und dadurch eine prĂ€zise und autonome Interaktion des Roboters mit Objekten ermöglicht.

Die Software berechnet die Gelenkstellungen eines Roboterarms im dreidimensionalen Raum mit Hilfe von Bildanalysealgorithmen. Kraft-Momentensensoren und taktile Sensoren werden durch einfache passive flexible Elemente wie kostengĂŒnstigen Schaumstoff ersetzt. KontaktkrĂ€fte fĂŒhren zu charakteristischen Verformungen dieser Elemente. Die Software misst diese Verformung ebenfalls mit Hilfe von Bildanalyseverfahren und berechnet anhand eines Materialmodells die anliegenden KrĂ€fte und Momente. Die Sensorsoftware ist anwendbar auf komplette Robotersysteme, Roboterarme, Greifer oder mobile Roboterplattformen und ermöglicht die intelligente Steuerung dieser Systeme.

Die RoVi-Software ersetzt eine Vielzahl von Sensorik in Robotersystemen, wodurch sich u. a. der Verkabelungsaufwand reduziert. Zudem ermöglicht sie die Realisierung von sensitiven und gleichzeitig kostengĂŒnstigen Robotern. Denn diese Kameras sind durch ihre enorme Verbreitung Ă€uĂerst kostengĂŒnstig und leistungsstark. Zugleich sind sie fĂŒr die Umgebungserkennung auf Robotern unverzichtbar und deshalb bereits auf vielen Robotern vorhanden. Da die aktuelle Roboterkonfiguration ĂŒber externe Kameras und Software gemessen wird, mĂŒssen Verbindungselemente nicht zwangsweise möglichst steif konstruiert und hochprĂ€zise gefertigt werden. Stattdessen können nachgiebige Elemente und Materialien sowie einfachere Fertigungsverfahren mit geringerer PrĂ€zision eingesetzt werden. Dadurch lassen sich Kosten sparen und komplexe Schutzsysteme vermeiden. Mit flexiblen Elementen kann jedoch die Position des Arms nicht mehr mit wie herkömmlich ĂŒber die Gelenkstellungen und das starre Robotermodell berechnet werden. Eine externe Kamera in Verbindung mit der RoVi-Software ermöglicht dagegen trotzdem die prĂ€zise Berechnung der Position von Arm und Endeffektor, da auch Verformungen ĂŒber die Kamera erfasst werden.

Auch an industriellen Greifern werden Kameras zukĂŒnftig immer mehr zum Standard. Diese Kameras können in vielen FĂ€llen fĂŒr die beschriebene softwarebasierte Sensorik verwendet werden, da diese mit beliebigen Kameras zusammenarbeitet.

Funktionsprinzip der kamerabasierten Sensorsoftware fĂŒr das intelligente Greifsystem

Kennwerte im Vergleich zur traditionellen Robotik

Industrielle Roboterarme mit herkömmlichen Hardware-Sensoren weisen sehr hohe absolute Genauigkeiten von <0,1 mm und hohe Gelenkgeschwindigkeiten auf, da sie speziell dafĂŒr konstruiert wurden. Hardware-Sensoren können hier Abtastraten von >1 kHz liefern. âEs ist nicht das Ziel unserer Technologie, mit diesen Werten zu konkurrieren“, sagt Dr. Schuhwerk. âEin relevantes MaĂ fĂŒr Roboter in unbekannten und verĂ€nderbaren Umgebungen ist die relative Genauigkeit zwischen Roboter und Zielobjekt. Und hier sehen wir unser Terrain. Genauso wie jeder Industriearm, der mit einer Kamera ergĂ€nzt wird, sind wir dabei durch die kamerabasierte LageschĂ€tzung des Zielobjekts begrenzt. In typischen Setups mit einfachen Kameras erreichen wir ca. 1 mm. Ultra HD-Kameras erlauben <0,3 mm. Wir streben eine Geschwindigkeit von <45°/s an“ erlĂ€utert Clemens Schuwerk. Das sei fĂŒr Roboter âauĂerhalb des KĂ€figs‘ eine sichere Wahl und wird ebenso von vielen existierenden Robotern verwendet.

Die Genauigkeit der taktilen und Kraft-Momenten-Sensoren hÀngt stark von der Kameraeinstellung (Abstand, Auflösung) ab. In typischen FÀllen wird eine Genauigkeit von unter 5 % erreicht, die mit der Genauigkeit von Hardware-Sensoren im mittleren Preissegment vergleichbar ist.

Intelligenter Greifer mit integrierter Kamera

FĂŒr das intelligente Greifsystem mit integriertem Stereo-Kamerasystem und kamerabasierter Sensorik wurde der Zweibacken-Greifer MPLM1630HAN von Gimatic eingesetzt. Zum einen passt dieser gut zu den Anwendungen der aktuellen BaugröĂe zur Kommissionierung von Kleinteilen. âVor allem aber konnten wir keinen alternativen Greifer am Markt finden, der uns eine direkte Ansteuerung des Motors erlaubt“, erinnert sich der Jungunternehmer. Diese Schnittstelle ist wichtig, damit die Sensordaten aus der Software dazu verwendet werden können, den Greifprozess intelligent zu steuern und zu ĂŒberwachen.

Der Gimatic Greifer erlaubt durch die offene Schnittstelle zum Motor die schnelle und einfache Entwicklung eines Prototyps. âWĂ€hrend wir hier auf qualitativ hochwertige und geprĂŒfte/bewĂ€hrte Hardware zurĂŒckgreifen, können wir uns auf unser Kernthema Software konzentrieren“, freut sich Dr. Schuwerk und weiter: âFĂŒr junge Startups wie uns ist es besonders wichtig, die uns zur VerfĂŒgung stehenden begrenzten Ressourcen effizient einzusetzen. So bekommen wir trotzdem schnell ein Produkt zum Pilotkunden und können dieses mit dem gewonnen Feedback weiterentwickeln.“

Kamera und Software ersetzen Sensorik und sparen jede Menge Kosten

Herausforderungen bei der Entwicklung

âDer Bau eines Roboters ist generell eine Herausforderung, die verschiedenen Disziplinen wie Mechanik, Elektronik, Steuerung, Software und Computer Vision in einem kleinen Team zu bewĂ€ltigen. So mussten auch wir separate Entwicklungsprojekte fĂŒr jede Disziplin vermeiden“, sagt Dr. Clemens Schuwerk. Die Kernkompetenz von RoVi liege aber nun mal im Bereich Software und so wollten die Jungunternehmer bei der Hardware auf vorhandene Komponenten zurĂŒckgreifen. âEs gibt nur eine sehr begrenzte VerfĂŒgbarkeit von offener und/oder modularer Hardware fĂŒr die Robotik, was den Aufbau eines Demosystems erschwert hat“, sagt Dr. Schuwerk. âGenau aus diesem Grund haben wir uns fĂŒr den Greifer von Gimatic entschieden, denn die âoffene‘ Schnittstelle zum Motor gibt es sonst nicht am Markt. Wir sind noch auf der Suche nach weiteren Partnern fĂŒr bestimmte Teilsysteme wie Robotergelenke und -getriebe. SchlieĂlich soll die Software kontinuierlich weiterentwickelt werden und dabei wolle man vor allem sehr nah mit Kunden und Partnern zusammenzuarbeiten.

Zum ErschlieĂen neuer Einsatzfelder

Traditionelle Industrieroboter wie sie zu Handhabung von Materialien, Montage oder in der Logistik Einsatz finden, sind heute zum GroĂteil auf bestimmte Anwendungen abgestimmte, vorprogrammierte Spezialisten. Diese erledigen meist 24 Stunden am Tag, sieben Tage die Woche verlĂ€sslich ihre Aufgabe. âMit unserer Technologie zielen wir nicht auf traditionelle Anwendungen der Automatisierungstechnik ab, wo sehr geringe Zykluszeiten fĂŒr fest definierte bzw. vorprogrammierte Aufgaben benötigt werden. Unsere Sensorsoftware ermöglicht neuartige Roboterarme und -greifer, die sensitiv und autonom agieren, dabei aber technisch stark vereinfacht und deshalb sehr kostengĂŒnstig herstellbar sind“, erlĂ€utert der MitbegrĂŒnder die Einsatzvision. Damit ermöglicht das Startup den Einsatz von Robotern in ganz neuen MĂ€rkten und Applikationen, die mit heutigen Technologien nicht wirtschaftlich realisierbar wĂ€ren. Anwendungsbeispiele finden sich in sĂ€mtlichen Bereichen der Industrie, aber bevorzugt dort, wo eine flexible und sichere Handhabung von Objekten nötig ist wie in Logistik, Landwirtschaft, Nahrungsmittelindustrie oder auch in Bereichen, wo sich Roboter an einen schnell verĂ€nderten Produktmix anpassen mĂŒssen. Mittelfristig sehen die Forscher Anwendungen fĂŒr die Technologie aber auch fĂŒr Haushaltsanwendungen, wo allgemein ein enormer Preisdruck herrscht.

Dr.-Ing. Clemens Schuwerk, Control Engineering, Marketing and Sales bei RoVi

Erste Erfolge und Blick in die Zukunft

Erstmals wurde die kamerabasierte Sensorsoftware fĂŒr einen Tischroboterarm auf der Hannover Messe 2018 vorgestellt. Die Resonanz der Standbesucher war sehr positiv. âWir konnten mit einigen wichtigen EntscheidungstrĂ€gern aus der Industrie sprechen und unser Produkt prĂ€sentieren. Gleichzeitig konnten wir mit sehr vielen Anwendern aus den verschiedensten Branchen reden. Dabei ergaben sich ganz neue Anwendungsmöglichkeiten fĂŒr unsere Sensorlösung, welche wir so bisher noch gar nicht im Blick hatten“, resĂŒmiert Dr. Schuwerk. Im Juni wird RoVi ĂŒbrigens auf der Automatica in MĂŒnchen vertreten sein.

Als junges Startup verfolgen die drei Forscher das primĂ€re Ziel, die Technologie bei Pilotkunden zum Einsatz zu bringen. Dabei sind sie auf der Suche nach visionĂ€ren Unternehmern, deren Prozesse sie mit intelligenten und kostengĂŒnstigen Robotersystemen verbessern und automatisieren können. Langfristig sehen sie sich als Anbieter dieser Sensorsoftware, welche sie an Hersteller von Robotersystem und Integratoren lizenzieren.

Video vom ersten Prototypen

Volle Greifkraft voraus - mit effizienter Mechatronik und Sensorik neue Anwendungsfelder erschlieĂen

Die mechatronischen Komponenten von Gimatic erobern immer neue EinsatzfĂ€lle. Und so sind der KreativitĂ€t der Anwender keine Grenzen gesetzt, egal ob es ums automatisierte ErdbeerpflĂŒcken oder um das individuelle Medikamenten mixen fĂŒr Krebspatienten geht. Allen Produkten ist jedenfalls eines gemeinsam: Sie sind in ca. fĂŒnf Tagen plug-and-play-fĂ€hig lieferbar.

WĂ€hrend Gimatic bei den Komponenten fĂŒr die Kunststoffspritzguss-Industrie bereits MarktfĂŒhrer ist, möchte der Mechatronik-Spezialist durch die ErschlieĂung neuer Anwendungsfelder die MarktfĂŒhrerschaft im Bereich der mechatronischen Komponenten noch erreichen. Das erklĂ€rte Ziel ist es, profitabel ĂŒber dem Branchendurchschnitt zu wachsen. Dazu hat das Unternehmen nicht zuletzt vor kurzem erst den Systembau stark ausgebaut. Aber auch die Greifer bieten viele Features, mit denen sich Gimatic vom Markt abhebt:

Die mechatronischen Greifer zeichnen sich dadurch aus, dass sie mit einer Greifkraftsicherung ausgestattet wurden. Diese sorgt dafĂŒr, dass die Bauteile nur in Bewegung bestromt werden und im unbestromten Zustand zuverlĂ€ssig ihr Transportgut halten. Alle Greifer verzichten auf jegliche Programmierung. Sie sind mit einem Gewicht ab 160 g besonders leicht, sehr kompakt und oft nur halb so schwer wie andere am Markt angebotenen Greifer. Zudem sind sie umweltfreundlich und arbeiten energieeffizient. Eine integrierte Motor-Kontroller-Karte, die direkte Signalverarbeitung der Ventilansteuerung und bis zu zehn Millionen Zyklen Wartungsfreiheit sind weitere Vorteile der gesamten Serie. Die Ansteuerung erfolgt mit 24 VDC, durch nur eine Leitung ĂŒber ein I/O-Signal, so dass eine direkte Signalverarbeitung der Ventilansteuerung möglich ist.

Elektrische 2-Backen-Parallelgreifer

Neu im Portfolio des Mechatronik-Spezialisten ist der elektrische 2-Backen-Greifer MPRJ. Er wurde dafĂŒr konzipiert, die Last sowohl von auĂen als auch von innen einzuspannen. Um die jeweilige Position einzustellen, wurden die Fingergreifer verschiebbar ausgefĂŒhrt. Die Last wird durch die Kraft der eingebauten Feder festgehalten. Der Greifer hĂ€lt die Last auch im Falle eines Stromausfalls oder bei ausgeschaltetem Motor zu 100 Prozent fest.

Der Parallelgreifer ist mit einem 3-poligen Verbinder M8 fĂŒr eine 24 VDC-Stromversorgung und dem Signal âĂffnen/SchlieĂen“ (ON/OFF) ausgestattet. Eine zusĂ€tzliche Ă€uĂere Steuerelektronik ist nicht erforderlich. Die maximale Gesamtspannkraft des MPRJ betrĂ€gt 24 N, der maximale Hub 53 mm. Der 2-Backen-Greifer eignet sich zum Greifen eines breiten Produktspektrums ohne Backenwechsel.

Der elektrische 2-Backen-Greifer MPRJ von Gimatic kann die Last von auĂen und innen einspannen

Vollelektrischer Werkzeugwechsler

Das vollelektrische EQC75 Wechselsystem wurde bereits 2016 auf den Markt gebracht und nun hinsichtlich Dichtigkeit, LuftdurchfĂŒhrungen und Anschlusstechnik optimiert. Ein neues Kit erlaubt zusĂ€tzliche vier weiter LuftanschlĂŒsse und optimierte Dichtungen. Zudem wurden die Steckervarianten ergĂ€nzt. Der Werkzeugwechsler ist plug-and-play-fĂ€hig und eignet sich fĂŒr Anwendungen, bei denen ein automatischer Wechsel der Greiforgane erforderlich ist. Einsatzmöglichkeiten finden sich in allen Handling- und Linearrobotern, die mechatronisch arbeiten und ganz auf Pneumatik verzichten. Das System besteht aus einer aktiven Komponente (EQC75-A) und einer passiven mechanischen Werkzeugplatte (EQC75-B). Die aktive Komponente wird normalerweise mit dem Handgelenk des Roboters verbunden, wĂ€hrend ein oder mehrere Flansche an den auswechselbaren Greiforganen angebracht sind.

Mit seinen kompakten Abmessungen von 75 x 145 x 60 mm wiegt der vollelektrische Werkzeugwechsler nur 1,1 kg. Damit passt er beispielsweise in die engen EinbaurĂ€ume vieler kleiner Roboter in der Gewichtsklasse bis 5 kg. Die Ansteuerung erfolgt ĂŒber eine 24 V I/O Schaltung, die Programmierung entfĂ€llt. Sein maximales Moment betrĂ€gt 150 Nm, die maximale Zugkraft 2000 N und die maximale Nutzlast 10 kg. Falls ein Anwender nicht komplett umsteigen möchte, lĂ€sst sich zwischen Elektrik und Pneumatik leicht umstellen, denn das Wechselsystem verfĂŒgt ĂŒber vier LuftanschlĂŒsse. Es wurde zudem mit integrierten Sensoren zur Stellungsabfrage ausgestattet.

Das vollelektrische EQC75 Wechselsystem wurde hinsichtlich Dichtigkeit, LuftdurchfĂŒhrungen und Anschlusstechnik optimiert

Spannungsgeladene Capacitor Box

Ăblicherweise liegt an den Roboterarmen nur eine geringe Spannung von ca. 0,6 bis 1 A an, so dass leistungsstarke Komponenten nicht direkt dort angeschlossen werden können. Die Gimatic-Greifer benötigen dank ihrer Greifkraftsicherung nur wenige Millisekunden lang eine hohe Spannung. Um diese zur VerfĂŒgung zu stellen, wurde die sogenannte âCapacitor Box“ entwickelt, welche die erhöhte Spannung dann zur VerfĂŒgung stellt, wenn sie benötigt wird.

Damit lassen sich die Greifer problemlos betreiben. Durch den direkten Anschluss lĂ€sst sich der Greifer mit dem Arm endlos drehen. Das wĂ€re mit externen Kabeln nicht möglich gewesen. Die Box verfĂŒgt ĂŒber einen NPN/PNP-Ausgang, womit Eingangs- und Ausgangssignale individuell verdrahtet werden können. Bei einer weiteren Version können die Steuersignale mittels WiFi getriggert werden.

Die neue Capacitor Box stellt erhöhte Spannung fĂŒr die Greifer bereit, wenn sie benötigt wird

Modulare Sensorbox

Mit der neuen modularen Sensorbox SBM bringt Gimatic ein System auf den Markt, das speziell fĂŒr den Einsatz bei Robotergreifer-Systemen entwickelt wurde. Der modulare Aufbau erlaubt es, problemlos zusĂ€tzliche Sensorik zu installieren und zudem die gewĂŒnschte Logik und/oder Trigger zu setzen. Somit entfĂ€llt ein Vorhalten von offenen EingĂ€ngen bei der ursprĂŒnglichen elektrischen Auslegung.

Das Sensorsystem besteht aus einer oder mehreren Mehrfacheinheiten SBMM, einer oder mehreren Nebeneinheiten SBMS und einer Abschluss- und Fixiereinheit SBMK. Master- und Slave-Module können mit bis zu 20 Slave-Modulen in Reihe geschaltet werden, wodurch sich anwendungsspezifische Systeme ausfĂŒhren lassen.

Die modulare Sensorbox ist mit den Abmessungen 34 x 36 x 10 mm je Modul sehr kompakt und lĂ€sst sich einfach manuell ĂŒber Trigger konfigurieren. Jeder Sensorausgang ist als NO oder NC konfigurierbar. Das Master-GerĂ€t aktualisiert gleichzeitig zwei digitale Ausgangssignale ĂŒber die Reihe der SchlieĂer und Ăffner. Der Bereich fĂŒr die Spannungsversorgung reicht von 10 bis 32 V.

Die Sensorbox SBM wurde speziell fĂŒr Robotergreifer konzipiert

Erdbeeren rund um die Uhr pflĂŒcken

Eine schöne Anwendung mit krĂ€ftigen Zukunftspotential hat die spanische Niederlassung von Gimatic jĂŒngst mit einer Erntemaschine fĂŒr Erdbeeren umgesetzt. Die E-Serie von Agrobot wurde so konzipiert, dass sie autonom innerhalb der Reihen jeder Erdbeerfarm eingesetzt werden kann. Die Erntemaschine berĂŒhrt dabei keine FrĂŒchte. Bis zu 24 eingebaute Roboterarme greifen den Stengel der Erdbeere, schneiden ihn von der Pflanze und setzen die Erdbeere dann in den Feldcontainer, um sie spĂ€ter in den Verbrauchercontainer zu packen. Lineartechnik sorgt fĂŒr die Positionierung der Robotik. Modernste Bildverarbeitung bestimmt die Fruchtreife der Erdbeere, denn schlieĂlich sollen ja nur reife FrĂŒchte geerntet werden. Die gesamte Maschine wird ohne Druckluft betrieben und kann in- oder outdoor eingesetzt werden.

Eingebaut wurden die elektrischen Winkelgreifer der Serie MPBM 1640. Die plug-and-play-fĂ€higen Radialgreifer passen sich jeder WerkstĂŒckgröĂe an und verfĂŒgen ĂŒber zwei selbstzentrierende Backen. Wenn der Greifer gegriffen hat, wird der Stromverbrauch abgeschalten. Auch im Falle eines Stromausfalls bleibt die Greifkraft sicher erhalten. Der im Greifer integrierte bĂŒrstenlose DC-Servomotor hat eine hohe Lebensdauer. Bis zu 10 Millionen Zyklen lĂ€uft der Greifer wartungsfrei. Die Ansteuerung erfolgt ĂŒber ein SPS-Signal I/O. AuĂerdem ist der MPBM 1640 kompatibel mit MRE Drehmodulen. Damit lĂ€sst sich dann auch ein drehendes Greifen realisieren.

Der Plug-an-play-Geifer MPPM1606N findet Einsatz in einem Denso-Roboter, der Individualmedizin mixt

Individuelle Medizin mixen

Das zweite Zukunftsthema kommt aus der Medizintechnik, die in den nĂ€chsten Jahren aufgrund der wachsenden Weltbevölkerung und zunehmenden Globalisierung mehr und mehr automatisiert werden wird. Hier spielt die individuell fĂŒr den Patienten gemixte Medizin eine immer gröĂere Rolle. Bei der Entwicklung eines 6-achsigen Roboters fĂŒr die aseptische Fertigung hat Denso Robotik eine vom Fraunhofer Institut geprĂŒfte GMP-Komplettlösung realisiert. In diesen Roboter sollte ein mechatronischer Greifer eingebaut werden, der ebenfalls GMP zertifiziert ist. Neben der Konstruktion des Washdown-Roboters musste auch der GMP-Mechatronik-Greifer den Anforderungen hygienischer Konstruktions-KonformitĂ€t standhalten. Er wurde basierend auf den wichtigen Normen und Regulierungen konstruiert wie der EHEDG (European Hygienic Equipment Design Group), GMP (Gute Produktionspraxis), ISO und DIN. Somit erfĂŒllt der GMP-Greifer alle medizin- und reinraumtechnischen Standards, wenn man bedenkt, dass GMP grundsĂ€tzlich durch die FDA herausgegeben (Food and Drugs Administration) wird.

Der Roboter VS-050-S2 steht heute in japanischen Kliniken und mixt dort aus verschiedenen Wirkstoffen Individualmedizin, die auf die Anforderungen des einzelnen Patienten abgestimmt ist. Meist wird diese Medizin als Liquida (Spritzen) verabreicht. FĂŒr das Handling wurden ein âMPPM1606N“-Plug-an-play-Geifer mit eingebettetem Laufwerk sowie SS3M203-G Sensoren zum Detektieren der Spannbacken-Position (offen/geschlossen) eingebaut. Der nach ISO9409-1 ausgelegte Flansch mit einer Aluminiumschnittstelle verbindet den Greifer direkt mit dem Roboter. Der hygienische Designdeckel ist durch die âSilpuran 6000“ Silikonform von Wacker FDA/EHEDG genehmigt. Diese durchsichtige AusfĂŒhrung wurde speziell fĂŒr medizintechnische Anwendungen entwickelt.

Die vier hygienischen AuĂenfinger aus rostfreiem Stahl haben ebenfalls ein spezielles, hygienisches Design. Die Finger lassen sich zum Reinigen leicht entfernen. Das IP65 zertifizierte MPPM1606-KIT-GMP kann durch das VHP-Verfahren (H2O2 Wasserstoffperoxid) oder mittels ultravioletter (UV) Strahlung gewaschen werden. Neben der hier beschriebenen ErstausfĂŒhrung gibt es inzwischen weitere Varianten wie einen 2-3-fach-Greifer und eine servogesteuerte Version.

Greifer fĂŒr die Erdbeererntemaschine von Acrobot

Gimatic goes IO-Link - mechatronische Greifer mit Kommunikationsschnittstelle fĂŒr die Industrie 4.0-Automation

Die zunehmende Industrie 4.0-Automatisierung macht auch vor Gimatic nicht halt. Und so hat der Mechatronik-Spezialist begonnen, seine Greifer mit dem Kommunikationsstandard IO-Link auszurĂŒsten. Warum dies noch oft ins Blaue hinein geschieht, hat etwas mit einer gewissen Verunsicherung der Anwender zu tun.

âWir rĂŒsten unsere Produkte jetzt mit IO-Link aus, um unseren Kunden den zunehmend nachgefragten Kommunikationsstandard in den Greifern bereitzustellen“, sagt Dr. Eng. Andrea Menegolo, R&D Mechatronic, Gimatic S.r.l. IO-Link sei zwar schon eine fast zehn Jahre alte Technologie, aber bei Gimatic werde sie erst seit kurzem nachgefragt und im Greifer-Umfeld erst jetzt so langsam in den Markt kommen.

âViele unserer Kunden möchten jetzt IO-Link haben, ohne dass in jedem Fall ein konkreter Bedarf besteht“, macht Dr. Menegolo auf die momentane Unsicherheit am Markt aufmerksam. IO-Link bedeutet Zugriff auf Prozessdaten, daher möchte man diese bestmöglich ausgenutzt wissen. âEs gibt oft aber gar keine akute Anwendung oder damit zusammenhĂ€ngende Spezifikation. Fragen wir unsere Kunden, welche Daten sie denn von ihrem GerĂ€t bekommen möchten, möchten sie hĂ€ufig, alles was möglich ist“, berichtet der Entwickler. Und weil IO-Link kein âInformationsmodell‘ sei, versuche man als Hersteller, so viele Daten wie möglich auf der Grundlage von Annahmen und Anfragen zur VerfĂŒgung zu stellen.

MPLF ist der neue Familienname der kommenden Gimatic-Produktserie an Servogreifern, im Bild mit Servocontroller und Steuerung

Plug-and-play- und Servogreifer

IO-Link ist eine Alternative zu den einfachen Plug-and-play- und den intelligenteren Servogreifern, die Gimatic anbietet. Auch die haben natĂŒrlich weiterhin ihre Daseinsberechtigung. Die Plug-and-play-Standardgreifer lassen sich ĂŒber einen integrierten Embedded-Antrieb einfach mit nur einem digitalen Signal steuern, das von einer SPS oder Steuereinheit erzeugt wird. Bei manchen Anwendungen wĂŒnschen Kunden jedoch eine vollstĂ€ndige Steuerung des Greifers anstelle des einfachen Ăffnungs- oder SchlieĂbefehls: Sie möchten die Geschwindigkeit, die Positionierung der Backen, die Greifkraft und manchmal eine Kombination davon steuern.

âUm unsere Kunden bei all diesen Anwendungen zu unterstĂŒtzen, haben wir eine neue Serie an Servogreifern entwickelt. Ihr Hauptmerkmal ist der direkte Zugang zu dem eingebauten Servomotor mit Encodersignalen, somit ist der Kunde frei in der Programmierung und kann auch freie Kontroller am Roboter verwenden, beschreibt Dr. Menegolo die Neuentwicklung und weiter: âHat man beispielsweise einen 6-Achs-Roboter, welcher einen zusĂ€tzlichen Servocontroller in der Steuerung frei hat, erhĂ€lt man quasi eine 7. Achse. Davon profitiert man beispielsweise in Verfahrbewegungen: Noch bevor der Roboter mit gegriffenem WerkstĂŒck auf seiner Position angelangt ist, beginnt er schon die Greiferfinger zu bewegen, weil er âweiĂ‘, dass er gleich da ist. Und das spart Zeit“.

MPLF ist der neue Familienname der kommenden Produktserie an Servogreifern, die auf bĂŒrstenlosen FLAT-Motoren basieren. Diese sind ĂŒber ein Getriebe direkt mit den Backen verbunden und können diese so selbstzentrierend verfahren. Derzeit sind drei GröĂen MPLF1630, MPLF2550 und MPLF3260 sowie ein spezielles KIT fĂŒr GMP-Anwendungen in der Entwicklung. Erste Prototypen werden im Oktober 2018 verfĂŒgbar sein.

Servogreifer-Familie MPLF

GerÀte mit IO-Link

Statten wir die Plug-and-play-Greifer mit IO-Link aus, können wir Prozessdaten nutzen. Mit der IO-Link-Funktion lassen sich die GerĂ€te zudem einfacher installieren und konfigurieren. Mit ihr kann das GerĂ€t ĂŒberwacht und es können Diagnosefunktionen abgefragt werden. Zudem wird der Austausch der Greifer einfacher, der neue Greifer wird automatisch als der alte Greifer angesehen und so konfiguriert.

In naher Zukunft werden wir diese IO-Link-Greifer mit zusÀtzlichen Features zur Positionierung ausstatten, wodurch ein noch flexibleres GerÀt mit allen Vorteilen einer Plug-and-play-Lösung entsteht. Andere Produkte, die in Àhnlicher Weise verbessert werden können, sind beispielsweise Sensoren und Sensorboxen, die typischerweise in den EOAT (End of the Arm Tool)-Lösungen verwendet werden.

âAuch wenn noch eine gewisse Unsicherheit am Markt herrscht, macht es Sinn, IO-Link-Greifer in all den Anwendungen einzusetzen, wo das Kommunikationsprotokoll bereits vorhanden ist und unsere Greifer problemlos integriert werden können. Die Funktion eignet sich auch fĂŒr solche Applikationen, in denen mehr als ein Greifer verwendet wird. Damit lassen sich Installation, Konfiguration und Wartung vereinfachen. Wird eine hohe FlexibilitĂ€t bei der Neukonfiguration des Produktionsprozesses gefordert oder sollen QualitĂ€t und ZuverlĂ€ssigkeit des Produktionsprozesses verbessert werden, empfiehlt es sich ebenfalls, den Greifer mit IO-Link auszustatten“, beschreibt der Entwickler sinnvolle AnwendungsfĂ€lle.

Um die IO-Link-Kommunikation fĂŒr seine Produkte möglich zu machen, hat Gimatic die âIOLBOX“ entwickelt

Gateway-Box hilft bei Umsetzung

Um die IO-Link-Kommunikation fĂŒr seine Produkte möglich zu machen, hat Gimatic die âIOLBOX“ entwickelt. Das spezielle IO-Link-GerĂ€t verhĂ€lt sich wie ein Gateway. Es ĂŒbersetzt ein proprietĂ€res Protokoll, das auf der Greiferseite arbeitet, in das IO-Link-Kommunikationsprotokoll. An ein und dieselbe IOLBOX lassen sich gleich mehrere Greifer in einer busĂ€hnlichen Architektur anschlieĂen.

Bei der IOLBOX-Gateway-Einheit handelt es sich um ein echtes IO-Link-GerĂ€t, das mit einer oder mehreren speziellen digitalen Versionen von Standard-Greifern kommuniziert. Anwender, die mit den Plug-and-play-Greifern von Gimatic bereits vertraut sind, können die IO-Link-Version problemlos verwenden. Rein Ă€uĂerlich und mechanisch sind die Greifer identisch, sie verfĂŒgen lediglich ĂŒber die zusĂ€tzlichen Ausgangssignale.

Anwender, die erstmals unseren Greifer einsetzen, haben nur eine IO-Link-Einheit und damit nur eine IODD-Datei. Diese sind unabhĂ€ngig von der Anzahl und Art der installierten Greifer: Die IOLBOX erkennt automatisch alle angeschlossenen Greifer wĂ€hrend des Startvorgangs und konfiguriert eventuell ein ausgetauschtes GerĂ€t neu – und zwar mit den letzten Funktionsparametern des alten GerĂ€tes. Alle elektrischen Greifer sind fĂŒr einen wartungsfreien Betrieb von 10 Millionen Zyklen garantiert, aber mit Hilfe des IO-Link-Protokolls wird der Wartungsbeauftrage gewarnt, wenn die Zeit fĂŒr die Wartung gekommen ist.

Dr. Eng. Andrea Menegolo, R&D Mechatronic, Gimatic S.r.l.

Besuchen Sie uns auf der K Messe. Wir freuen uns auf Ihren Besuch an unserem Stand:

Halle 10 / Stand E55

|