|

Rapid Manufacturing AG |

|||||||

Im Juli 2015 nahm Alain Stebler den Betrieb des von ihm gegründeten Familien Startup auf. Durch die Zusammenarbeit mit zahlreichen lokalen und regionalen Unternehmen ist Rapid Manufacturing rasch gewachsen. Seit März 2017 ist die Rapid Manufacturing AG als Aktiengesellschaft eingetragen und hat sich als wichtiger Player in der Schweizer 3D-Druck-Industrie etabliert.

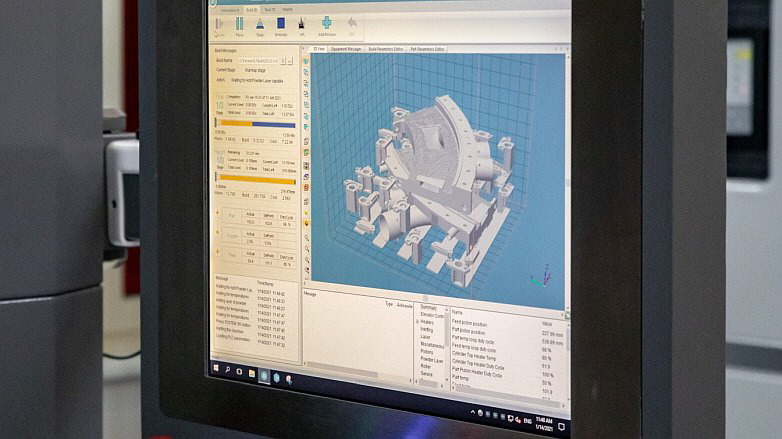

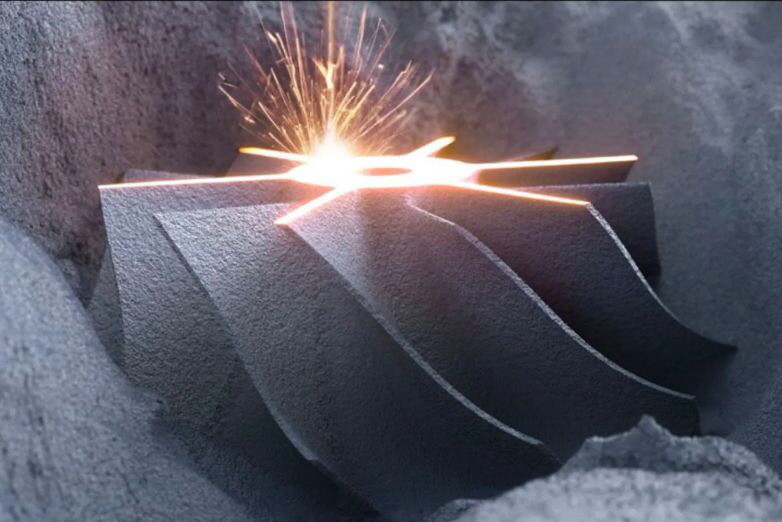

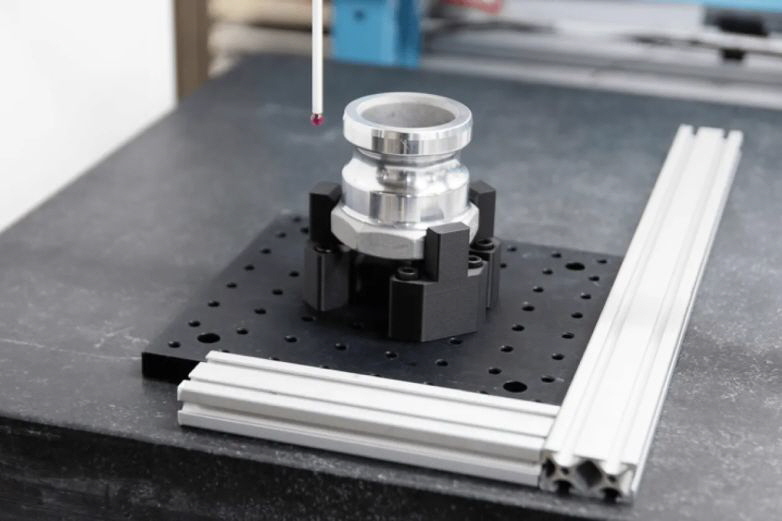

Angebot • SLS Serienanfertigung >>> • SLS-Nachbearbeitung >>> • Express Fertigung >>> • Rapid Prototyping >>> • SLS Betriebsmittel >>> SLS Serienanfertigung Ab Losgrösse 1 bis zu der wirtschaftlichsten Stückzahl – die SLS Technologie erlaubt uns die Serienfertigung von Bauteilen und 3D Objekten in jeglichen Stückzahlen und sogar mit unterschiedlichen Varianzen innerhalb der Serie. Selektives Lasersintern auch für grössere Stückzahlen Wenn es um die Serien- und Massenproduktion von Kunststoffteilen geht, so steht häufig das Spritzgussverfahren im Zentrum. Dabei gibt es aber auch einige Situationen und gute Gründe, wo die SLS Serienfertigung Sinn machen kann. Das Spritzgussverfahren ist der der selektiven Lasersinter-Serienfertigung bei hohen Stückzahlen kostenmässig überlegen. Bei tieferen Stückzahlen wird SLS aber zu einer attraktiven Alternative – wobei nicht nur die Stückzahlen, sondern auch die Grösse und die Komplexität der Bauteile eine Rolle spielen. Der grosse Vorteil von SLS liegt in der Flexibilität und Anpassbarkeit der Produktion. Bauteilgeometrien können nach jedem Baujob ohne Kostenfolge modifiziert werden. Zudem ist die Produktion jederzeit startklar – sofern wir die entsprechenden 3D CAD-Daten zur Verfügung haben. So ist die kurzfristige Produktion von Bau- und Ersatzteilen sowie Bridge Manufacturing möglich. Unter Bridge Manufacturing verstehen wir die kurzfristige Belieferung mit Bauteilen, die eigentlich zu einem späteren Zeitpunkt im Spritzguss vorgesehen sind. Zudem ist es möglich, komplexe Geometrien zu produzieren, bei denen das Spritzgussverfahren an seine Grenzen stösst. Hinterschnitte sind zum Beispiel mit SLS problemlos erstellbar. Besonders bei kleinen 3D-Objekten spielt SLS seine Stärken aus und ermöglicht eine kosteneffektive Serienfertigung. Damit die Teile schliesslich auch in der Haptik und dem Design bei Ihnen ankommen, dass Sie sich wünschen, bieten wir die entsprechende Nachbearbeitung wie Gleitschleifen oder Tauchfärben an. Möchten Sie mehr erfahren? Hier geht’s zum unverbindlichen Angebot mit Rapid Quoting!  SLS-Nachbearbeitung Nachbearbeitungsmöglichkeiten // Veredelung der Bauteile Selektives Lasersintern produziert bereits im Rohverfahren hochkomplexe Geometrien mit einem beeindruckenden Präzisionsgrad. Für bestimmte Anwendungen ist jedoch eine Nachbearbeitung sinnvoll, um die Oberfläche zu veredeln oder die Präzision und Funktionalität zu erhöhen. So sind zum Beispiel die folgenden Nachbearbeitungsschritte möglich: • Gleitschleifen • Tauchfärben • Lackieren • Nachträgliches Polieren • Imprägnieren • Galvanisieren • Mit Gewinden versehen • Mechanisches Nachbearbeiten  Express Fertigung Bei dringenden Anfragen ist es uns möglich, ihre Bauteile über Nacht herzustellen, sodass diese bereits am nächsten Werktag abgekühlt und versandfertig sind. Dank unserem Express Kurierdienst ist Ihre Bestellung so im Nu bei Ihnen! Von der Qualität her unterscheidet sich das Expressverfahren dabei nicht von der Standardproduktion. Wenn es schnell gehen muss Die Herstellung von 3D-Objekten, also Kunststoffbauteilen, -modellen, -Prototypen ist dank hochmoderner Technologie und professionellen Verfahren heute schneller denn je. Trotzdem benötigt die standardmässige additive Herstellung Bauzeit – und Kunststoffe brauchen auch ihre Abkühlzeit. Je nach Maschinentyp benötigt die Abkühlung ungefähr die gleiche Zeit wie die eigentliche Herstellung. Manchmal muss es aber trotzdem schneller gehen und Sie können nicht mehrere Tage auf Ihr Bauteil warten – vielleicht benötigt Ihre Produktentwicklung sofort die Verifizierung durch einen Prototyp, vielleicht benötigen Sie notfallmässig ein Ersatzteil oder Sie haben kurzfristig eine Bestellung einer Baugruppe erhalten und benötigen sofort Kunststoffteile. In diesem Fall können wir Ihnen mit unserer SLS Express Fertigung Hand bieten. Wir haben eigens einen Express-Prozess entwickelt, der den Herstellungsprozess drastisch verkürzt, so dass eine Lieferung bereits am nächsten Tag möglich ist. Wie wir das bewerkstelligen? Durch eine Reduktion der Bauhöhe eines sog. Baujobs kann nicht nur die Bau-, sondern auch die Abkühlzeit verkürzt werden – und dies bei gleichbleibend hoher Qualität. In Kombination mit unseren zuverlässigen Kurierdiensten ist so eine SLS-Expresslieferung am nächsten Tag möglich. Und natürlich kann es auch Sinn machen, Ihr Bauteil auf unseren CFF-Anlagen herzustellen, unter Umständen sind wir dort schneller, vor allem auch, weil wir dort keine Abkühlzeit haben nach dem Druckvorgang. Fragen Sie jetzt mit Rapid Quoting Ihr unverbindliches Angebot an!  Rapid Prototyping Funktionsfähige Prototypen in Windeseile Das Konstruieren komplexer 3D-Objekte und Bauteile ist dank moderner CAD-Programme effizient und genau. Dennoch ist es aber in der Praxis wichtig, Prototypen in ihrer physischen Form zu testen, um deren Verhalten zu prüfen und Anpassungen machen zu können. Hier kommen wir als Rapid Prototyping Dienstleister ins Spiel: Dank moderner SLS-Technologie können für Sie komplexe Bauteile und Prototypen erstellen, die Sie schon nach wenigen Tagen in den Händen halten. So können Sie neue Kreationen rasch testen, Variation bezüglich Optik oder Ergonomie vergleichen und bei Bedarf Änderungen vornehmen. Dieser iterative Prozess ermöglicht Ihnen mehr Flexibilität und Kreativität in Ihrer Produktentwicklung! Wenn es einmal besonders schnell gehen muss, nehmen wir auch Express Aufträge an, sodass Ihr Prototyp bereits am nächsten Tag zur Verfügung steht. Auch spezifische Nachbearbeitungen und Speziallösungen besprechen wir jederzeit gerne mit Ihnen. Egal ob als Express oder normale Bestellung: Unser Rapid Prototyping Verfahren unterscheidet sich in der Qualität nicht von einer Serienanfertigung – Sie können also stets mit hochwertigen und vollständig funktionalen Prototypen rechnen. Fordern Sie noch heute ein Rapid Quoting an, wenn Sie an unseren Rapid Prototyping Services interessiert sind.  SLS Betriebsmittel Ob Vorrichtung, Spannfinger oder Entnahmewerkzeug: Mit unserem innovativen CFF-Drucker (Continuous Fiber Fabrication) können wir auch hochkomplexe Fertigungsstücke für Maschinenbau und Werkstatt herstellen. Was mit herkömmlichen Verfahren teuer und aufwendig ist, gelingt mit unseren Technologien effizient und kosteneffektiv – ab Losgrösse 1! Kostengünstige Einzelteilfertigung für den Maschinenbau Im Maschinenbau kommt es häufig vor, dass nur einige wenige, dafür hochkomplexe Fertigungsstücke benötigt werden. Diese herzustellen ist mit grossem Aufwand und Kosten verbunden. Selektives Lasersintern kann hier eine echte Alternative darstellen. SLS ermöglicht Ihnen, einzelne hochkomplexe 3D-Objekte und funktionsfähige Bauteile zu erhalten, welche im Maschinenbau bis jetzt meist in subtraktiven Verfahren hergestellt wurden. Beispiele von mit SLS hergestellten Betriebsmittel können sein: • Vorrichtungen für Handarbeitswerkplätze • Produktionslehren • Abdeckungen • Spannfinger für Robotergreifer • Entnahmewerkzeuge bei Spritzgussmaschinen • Einsätze in Werkzeugen Selektives Lasersintern ist dabei für das Erstellen von Betriebsmitteln nicht nur kostengünstiger, sondern auch zeitlich deutlich schneller als herkömmliche Verfahren – wir benötigen von Ihnen lediglich die 3D CAD-Daten und schon kann es los gehen. Standardtoleranzen im SLS Verfahren liegen im Bereich eines Zehntelmillimeters. Sollten Sie einen höheren Präzisionsgrad benötigen, kann dies lokal durch mechanische Nacharbeit problemlos erreicht werden. Lassen Sie uns einfach Ihre Anforderungen wissen und wir besprechen gerne mit Ihnen, was möglich ist. Für ein unverbindliches Angebot nutzen Sie jetzt unser Rapid Quoting!  Unsere Technologien • Selektives Lasersintern >>> • Vakuumguss >>> • Selektives Laserschmelzen (SLM) >>> • Spritzgussverfahren >>> • Continuous Fiber Fabrication >>> • CNC-Bearbeitung >>> Selektives Lasersintern So funktioniert Selektives Lasersintern Selektives Lasersintern ist eine innovative und hoch effektive Methode, um 3D Objekte verschiedenster Komplexität herzustellen. Die Basis dafür ist stets ein digitales Modell. Im Prozess wird durch Laserlicht Schicht um Schicht Kunststoffpulver belichtet und damit aufgeschmolzen, bis komplette Bauteile entstehen. Doch sehen wir uns die SLS-Technologie sowie die einzelnen Schritte einmal genauer an – von der Datenaufbereitung bis zur Endverarbeitung und Prüfung der fertigen Bauteile: Datenaufbereitung Als Erstes senden Sie uns Ihre 3D-CAD-Daten im STEP- oder STL-Format zu. Wir nehmen Datenschutz sehr ernst und speichern diese unter höchsten Sicherheitskriterien. Für das SLS-Verfahren zerlegen wir Ihr digitales Objekt in Schichten von 0.06 bis 1.2 mm Dicke, welche schliesslich das Schichtbild für unsere Laser darstellen. Fertigung Der anschliessende Fertigungsprozess geht zu einem grossen Teil autonom vonstatten. In der SLS-Technologie fertigen wir praktisch immer über Nacht, was auch Express-Lieferungen bereits am nächsten Tag ermöglicht. Die anschliessende Abkühlzeit entspricht ungefähr der Bauzeit und muss in der Produktionsplanung hinzugerechnet werden. Im vorgeheizten Bauraum wird Kunststoffpulver aufgetragen, das dann entweder durch CO2- oder durch Glasfaserlaser selektiv an der Stelle aufgeschmolzen wird, wo Kontur benötigt wird. Nach jeder erfolgreich belichteten Schicht wird das Pulverbett um eine Schichtdicke hinuntergefahren und mittels einer Rakel oder einer Rolle neues Pulver aufgetragen. Sodann wiederholt sich der Prozess wieder von vorne. Das nicht belichtete Pulver dient während des Verfahrens als Stützmaterial und ermöglicht so die Fertigung einer Vielzahl von Teilen im gleichen Bauraum. Abrüsten der Maschine Nach einer kontrollierten Abkühlperiode in der Maschine sind die Wechselbehälter bereit, um in die Auspackstation zu gelangen. Anschliessend werden die Maschinen sorgfältig gereinigt und für den nächsten Auftrag vorbereitet. Auspacken und Reinigen der Bauteile Die Bauteile werden sorgfältig von Hand aus dem Pulverkuchen entnommen und anschliessend grob gereinigt. Danach folgt das Strahlen mit Glasperlen, um das noch anhaftende Kunststoffpulver vollständig zu entfernen. ►Jetzt Offerte einholen >>>.  Werkstoffe Sie interessieren sich für die Werkstoffe, die bei Rapid Manufacturing verfügbar sind? Auf unserer Website finden Sie unter den Technologien auch die jeweiligen Verfügbaren Materialien für den Prozess. Vakuumguss Präzise Prototypen und Kleinserien in Perfektion Das Vakuumgiessverfahren ist eine flexible und effiziente Methode zur Herstellung hochwertiger Kunststoff- prototypen und Kleinserien. Der Prozess beginnt mit einem Mastermodell, das in der Regel mittels 3D-Drucktechnologien wie dem Stereolithografie-Verfahren hergestellt wird. Im Vakuumgiessverfahren wird dieses Modell genutzt, um präzise und detailgetreue Repliken zu erzeugen. Jedes Bauteil, welches im Vakuumguss hergestellt wird, durchläuft folgende Arbeitsschritte: Modellvorbereitung Zuerst benötigen wir ein Mastermodell Ihres Produktes, das idealerweise aus einem 3D-Druckprozess stammt. Unsere Experten werden Ihre 3D-Daten sorgfältig auf ihre Machbarkeit prüfen und gegebenenfalls in enger Absprache mit Ihnen die erforderlichen Anpassungen vornehmen. Formherstellung Zur Herstellung der Giessform wird das Mastermodell in einen Behälter eingesetzt und mit flüssigem Silikon umgossen. Sobald das Silikon ausgehärtet ist, wird die Form entlang einer vordefinierten Trennlinie geöffnet und das Mastermodell entnommen. Diese Form dient nun als Negativ für die späteren Giessteile. Giessprozess Im eigentlichen Giessprozess wird das ausgewählte Kunstharz unter Vakuum in die Silikonform gegossen. Das Vakuum dient dazu, Luftblasen und andere Defekte zu vermeiden und eine hohe Qualität der Gussteile zu gewährleisten. Die Aushärtung des Harzes erfolgt bei Raumtemperatur oder in einem speziellen Ofen. Entformung und Nachbearbeitung Nachdem das Harz vollständig ausgehärtet ist, wird das Gussteil aus der Form entnommen. Anschliessend folgen Schritte wie das Entgraten, Schleifen und Lackieren, um das Teil fertigzustellen. Bei Bedarf können auch weitere Oberflächenbehandlungen durchgeführt werden. ►Kontakt aufnehmen >>>  Selektives Laserschmelzen (SLM) SLM-Metallkomponenten: Präzision und Stärke aus dem 3D-Drucker Das Selektive Laserschmelzen ist eine fortschrittliche Technologie, um komplexe Metallbauteile direkt aus digitalen Daten zu fertigen. Im Gegensatz zum selektiven Lasersintern, das mit Kunststoff arbeitet, nutzt SLM feines Metallpulver, um Bauteile mit herausragenden mechanischen Eigenschaften und hoher Dichte zu produzieren. Werfen wir einen Blick auf die Schritte des SLM-Verfahrens von der Datenvorbereitung bis zur Nachbearbeitung der fertigen Teile: Datenaufbereitung Zunächst benötigen wir Ihre 3D-CAD-Daten, idealerweise im STEP- oder STL-Format. Die Datensicherheit ist uns sehr wichtig, daher werden Ihre Daten mit höchster Sorgfalt und Sicherheit behandelt. Für SLM zerlegen wir das digitale Modell in Schichten, die als Vorlage für den Laser dienen. Fertigung Der eigentliche Fertigungsprozess erfolgt weitgehend automatisiert. In einem speziell vorgeheizten Bauraum wird eine dünne Schicht Metallpulver gleichmässig verteilt. Ein leistungsstarker Laser schmilzt das Pulver selektiv nach dem vorgegebenen Schichtbild auf. Nach jeder Schicht wird neues Pulver aufgetragen und der Vorgang wiederholt sich, bis das Bauteil fertiggestellt ist. Nachbearbeitung Nach dem Drucken wird das Bauteil aus dem Pulverbett entfernt und einer Wärmebehandlung unterzogen, um innere Spannungen zu reduzieren und die mechanischen Eigenschaften zu verbessern. Je nach Kundenwunsch folgen weitere Schritte wie Entgraten, Schleifen und Polieren, um die gewünschte Oberflächenqualität zu erreichen. ►Kontakt aufnehmen >>>  Spritzgussverfahren Hochwertige Kunststoffteile in Serie, kosteneffizient und in höchster Präzision gefertigt! Ihre Lösung für die Massenproduktion - unser Spritzgussverfahren. Das Spritzgussverfahren ist ein etablierter und weit verbreiteter Prozess in der Fertigung von Kunststoffteilen. Es eignet sich hervorragend für die Herstellung grosser Stückzahlen bei gleichbleibend hoher Qualität. Im Spritzgussverfahren wird geschmolzener Kunststoff unter hohem Druck in ein Werkzeug gespritzt, wo er aushärtet und die gewünschte Gestalt annimmt. Sie können uns Ihre Produktentwürfe als 3D-Daten im STEP-Format zusenden, und wir kümmern uns um den Rest. Von der Werkzeugherstellung bis zur Produktion Ihrer Teile bieten wir einen umfassenden Service. Profitieren Sie von unserer Erfahrung in der Herstellung langlebiger, präziser und kosteneffektiver Komponenten für verschiedenste Anwendungen, wie in der Automobilindustrie, der Elektronik oder im Konsumgüterbereich. ►Kontakt aufnehmen >>>  Continuous Fiber Fabrication Ob Vorrichtung, Spannfinger oder Entnahmewerkzeug: Mit unserem innovativen CFF-Drucker (Continuous Fiber Fabrication) können wir auch hochkomplexe Fertigungsstücke für Maschinenbau und Werkstatt herstellen. Was mit herkömmlichen Verfahren teuer und aufwendig ist, gelingt mit unseren Technologien effizient und kosteneffektiv – ab Losgrösse 1! Kostengünstige Einzelteilfertigung für den Maschinenbau Im Maschinenbau kommt es häufig vor, dass nur einige wenige, dafür hochkomplexe Fertigungsstücke benötigt werden. Diese herzustellen ist mit grossem Aufwand und Kosten verbunden. Selektives Lasersintern kann hier eine echte Alternative darstellen. SLS ermöglicht Ihnen, einzelne hochkomplexe 3D-Objekte und funktionsfähige Bauteile zu erhalten, welche im Maschinenbau bis jetzt meist in subtraktiven Verfahren hergestellt wurden. Beispiele von mit SLS hergestellten Betriebsmittel können sein: • Vorrichtungen für Handarbeitswerkplätze • Produktionslehren • Abdeckungen • Spannfinger für Robotergreifer • Entnahmewerkzeuge bei Spritzgussmaschinen • Einsätze in Werkzeugen Selektives Lasersintern ist dabei für das Erstellen von Betriebsmitteln nicht nur kostengünstiger, sondern auch zeitlich deutlich schneller als herkömmliche Verfahren – wir benötigen von Ihnen lediglich die 3D CAD-Daten und schon kann es los gehen. Standardtoleranzen im SLS-Verfahren liegen im Bereich eines Zehntelmillimeters. Sollten Sie einen höheren Präzisionsgrad benötigen, kann dies lokal durch mechanische Nacharbeit problemlos erreicht werden. Lassen Sie uns einfach Ihre Anforderungen wissen und wir besprechen gerne mit Ihnen, was möglich ist. ►Jetzt Offerte einholen >>>.  CNC-Bearbeitung Die bewährte Methode für Ihre individuellen Fertigungsanforderungen – unsere CNC-Bearbeitungs- technik Die CNC-Bearbeitung ist ein etablierter Prozess in der Fertigungsindustrie, der für die Herstellung hochpräziser Teile aus Metall und Kunststoff verwendet wird. Mittels computergesteuerter Werkzeugmaschinen können komplexe Geometrien und präzise Bauteile effizient gefertigt werden. Senden Sie uns Ihre 3D-CAD-Daten im STEP- oder STL-Format zu, und wir setzen Ihre Designvorgaben mit höchster Präzision um. Unsere CNC-Maschinen ermöglichen eine flexible und schnelle Bearbeitung Ihrer Bauteile. Egal, ob es sich um Einzelstücke oder Serienfertigung handelt, wir bieten massgeschneiderte Lösungen für Anwendungen in der Automobilindustrie, im Maschinenbau, in der Medizintechnik und vielen weiteren Bereichen. ►Kontakt aufnehmen >>>  Beratung Beratung Additive und Industrielle Fertigung Professionelle Unterstützung von Tag eins an Auch für Fragen zur industriellen Fertigung können wir dank unserem Netzwerk Hand bieten: Wir sind Teil der Virtuellen Fabrik, einem Fachverbund von Experten aus verschiedenen Fertigungsgebieten sowie Industrie-Designern, Ingenieursbüros und der Fachhochschule Nordwestschweiz FHNW. Synergien mit unseren Netzwerkpartnern sowie unserer Expertise machen uns zum perfekten Ansprechpartner für Beratungen im Bereich der Additiven und industriellen Fertigung. Wir helfen Ihnen dabei, robuste und innovative Gesamtlösungen für Ihre Bedürfnisse zu entwickeln und umzusetzen. Ob technische Produktentwicklung oder Optimierung Ihrer bestehenden Produktpalette – wir stehen Ihnen jederzeit unterstützend zur Seite für: • Marktanalysen und Machbarkeitsstudien • Fragen zum Fertigungs-Engineering • Entwicklung von Prototypen • Produktkosten-Optimierung • Verbesserung und Modernisierung Ihrer Produkte Jetzt Beratung einholen und durchstarten! • Offerte einholen >>> • Kontakt aufnehmen >>> Die Rapid Manufacturing AG ist europäischer Vorreiter in der Lasersintertechnik! Mit der FARSOON Flight-HT403P haben wir einen riesigen Schritt gewagt und präsentieren stolz die erste Kunststoff-Lasersinteranlage in Europa, welche mit einem Faserlaser ausgestattet ist! Unser vierter SLS-Drucker ist in der Lage, konturstarke Bauteile aus schwarzem Polyamidpulver zu einem extrem günstigen Preis herzustellen. FARSOON FLIGHT – unsere neue FAST ECONOMY LINE! Soeben haben wir unseren vierten SLS-Drucker in Betrieb genommen. Wir konnten uns mit dem chinesischen Anbieter FARSOON einigen, und sind nun exklusiver Beta-Tester der neuen Flight-HT403P. Mit Flight vergeht nicht nur die Druckzeit im Fluge – Flight liest sich eigentlich F-Light und dieses F hat es in sich! F steht zuallererst für Fibre – also anstelle der bei Kunststoff bisherig verwendeten CO2-Laser ist unsere neue Maschine mit einem Faserlaser ausgestattet. Und damit steht das F auch gleich mal für Fast, denn der Faserlaser ist 5 bis 10 x schneller in der Belichtung. Zusätzlich steht F aber auch für Fine – der Laserspot des Faserlasers ist in der Lage, Wandstärken von 0.3 mm zu belichten. Zudem ist er in der Belichtung sehr konturstark, was sich sehr positiv auf die Genauigkeit z.B. von Bohrlochabbildungen niederschlägt oder zum Beispiel auf Beschriftungen in der XY-Ebene. Nachdem also vor rund 2-3 Jahren erste neue Anbieter den Markt mit schnelleren Maschinen aufgemischt haben, glauben wir, mit FARSOON, dem bereits 10 Jahre bestehenden Hersteller von Anlagen, den Partner gefunden zu haben, der das selektive Lasersintern beherrscht und weiss, wie man gute Teile baut. Und damit auch den Partner, der uns hilft, qualitativ gute Teile zu äusserst attraktiven Preisen anzubieten. Zukünftig heisst das also für Sie, dass Sie uns bei der Anfrage mitteilen sollten, ob Sie weisse Bauteile ab unseren drei EOS Formiga-Anlagen beziehen möchten oder neu schwarze Teile ab der FARSOON-Anlage. Grad wegen der hohen Geschwindigkeit werden wir in wenigen Monaten in der Lage sein, auch auf dem neuen System Express-Aufträge durchzuführen. Gerne lernen wir bis dahin, mit Ihren nicht ganz so dringenden Aufträgen die neue SLS-Technologie genauer kennen. Als Beta-Tester können wir Farsoon Rückmeldungen zur weiteren Verbesserung der Anlage geben.  Farsoon beta-Flight-HT403P-Maschine installiert in Rapid Manufacturing AG |

|||||||

|

|

|||||||

|

Produkte / Dienstleistung |

|||||||

|

|||||||

|

Partner-Websites: Kunststoff-Guide Kunststoff- Deutschland Industrie-Schweiz Schweizer-Verpackung |

Kunststoff-Schweiz - das Internetportal für

die Schweizer Kunststoff-Industrie

☰Menü

|

|

|

|