|

Als Kunststoffe (umgangssprachlich Plastik, Plast oder Plaste, selten Techno- polymer) bezeichnet man Werkstoffe, die hauptsächlich aus Makromolekülen bestehen.

Wichtige Merkmale von Kunststoffen sind ihre technischen Eigenschaften, wie Formbarkeit, Härte, Elastizität, Bruchfestigkeit, Temperatur-, Wärmeformbe- ständigkeit und chemische Beständigkeit, die sich durch die Wahl der Makromomoleküle, Herstellungsverfahren und in der Regel durch Beimischung von Additiven in weiten Grenzen variieren lassen. Kunststoffe werden bezüglich ihrer physikalischen Eigenschaften in drei großen Gruppen unterteilt: Thermoplaste, Duroplaste und Elastomere.

Kunststoffe werden zu Formteilen, Halbzeugen, Fasern oder Folien weiterver- arbeitet. Sie dienen als Verpackungsmaterialien, Textilfasern, Wärmedämmung, Rohre, Bodenbeläge, Bestandteile von Lacken, Klebstoffen und Kosmetika, in der Elektrotechnik als Material für Isolierungen, Leiterplatten, Gehäuse, im Fahrzeugbau als Material für Reifen, Polsterungen, Armaturenbretter, Benzintanks und vieles mehr. In Wirtschaftsstatistiken werden Chemiefasern, Kunstharze in Lack- und Klebstoffen oft von anderen Kunststoffen getrennt ausgewiesen.

Die jeweiligen Makromoleküle eines Kunststoffes sind Polymere und daher aus wiederholenden Grundeinheiten aufgebaut. Die Größe der Makromoleküle eines Polymers variieren zwischen einigen tausend bis über eine Million Grundeinheiten. Beispielsweise besteht der Polymer Polypropylen (Kurzzeichen PP) aus sich vielfach wiederholenden Propyleneinheiten. Die Polymere können unverzweigte, verzweigten oder vernetzten Moleküle sein.

Die Polymere können aus Naturstoffen gewonnen oder rein synthetisch sein. Synthetische Polymere werden durch Kettenpolymerisation, Polyaddition oder Polykondensation aus Monomeren oder Prepolymeren erzeugt. Halbsynthetische Kunststoffe entstehen durch die Modifikation natürlicher Polymere (vorwiegend Zellulose zu Zelluloid), während andere biobasierte Kunststoffe wie Polymilchsäure oder Polyhydroxybuttersäure durch die Fermentation von Zucker oder Stärke hergestellt werden.

Entwicklungsgeschichte der Kunststoffe

Vorstufe

Biopolymere und natürlich vorkommende Polymere werden von Menschen schon seit Urzeiten verwendet. Alle Tiere und Pflanzen enthalten in ihren Zellen Polymere. Holz dient dem Menschen zunächst als Brennholz und Werkzeug, etwa als Wurfholz, Speer und als Baumaterial. Der Zellverband Tierhaut oder Fell wurde durch Gerben stabilisiert, damit vor dem raschen Verwesen geschützt und so zu haltbarem Leder. Aus Wolle, abgeschnittenen Tierhaaren, stellte man durch Verspinnen und Weben oder durch Filzen Bekleidung und Decken her.

Birken lieferten den ersten Kunststoff der Menschheitsgeschichte, das aus Birkenrinde durch Trockendestillation gewonnene Birkenpech, das sowohl Neandertalern als auch dem steinzeitlichen Homo sapiens als Klebstoff bei der Herstellung von Werkzeugen diente.

In Mesopotamien wurden Wasserbecken und Kanäle mit natürlichem Asphalt abgedichtet. Ebenso wurden dort bestimmte Baumharze als Gummi Arabicum eingesetzt und nach Europa exportiert. Aus Europa ist Bernstein als fossiles Harz für die Verwendung bei Pfeilspitzen und Schmuckgegenständen bekannt. Im Mittelalter wurde Tierhorn durch bestimmte Verfahrensschritte in einen plastisch verformbaren Stoff verwandelt. Bereits um 1530 wurde im Hause der Fugger nach einem Rezept des bayerischen Benediktinermönches Wolfgang Seidel[2] transparentes Kunsthorn aus Ziegenkäse gefertigt und vertrieben.

Entwicklung einer Kunststoffindustrie

Frühe Entdeckungen

Im 17. und 18. Jahrhundert brachten Naturforscher aus Malaysia und Brasilien aus milchigen Baumsäften gewonnene elastische Massen (Kautschuk) mit. Für diese wurde in Deutschland der Begriff Gummi eingeführt. Seit Mitte des 19. Jahrhunderts entwickelte sich eine rasch wachsende Gummi-Industrie.

Der Erfinder Charles Goodyear stellte 1839 fest, dass sich Kautschuk bei Hitzeeinwirkung durch Zusatz von Schwefel in Gummi umwandelt.[3] Dieser Prozess wird Vulkanisation genannt. Charles Goodyear fertigte aus dem neuen Material zunächst Gummihandschuhe. Um 1850 entdeckte er außerdem Hartgummi, ein durch Erhitzen in Gegenwart von Schwefel erhärteter Naturkautschuk, der anfangs als Ebonit vermarktet wurde. Daraus wurden zum Beispiel Schmuckstücke, Füllfederhalter, Klaviertasten, Tabakpfeifen und Teile von Telefonen hergestellt. Dieser erste Duroplast startete die Entwicklung der Kunststoffe als Werkstoff im Umfeld des Menschen.

Die Entwicklung des Zelluloids ist mehreren Chemikern zu verdanken. Christian Friedrich Schönbein entwickelte 1846 die Schießbaumwolle, indem er Baumwolle mit Salpetersäure versetzte.[3] Der Engländer Maynard löste Schießbaumwolle in einem Ethanol-Äther-Gemisch und erhielt nach Verdampfung elastische Häutchen (Kollodium). Der Engländer Cuttin verknetete das Kollodium mit alkoholischer Campherlösung zu Zelluloid. Im Jahr 1869 nutzte John Wesley Hyatt das Zelluloid als Kunststoff und entwickelte drei Jahre später die erste Spritzgussmaschine. Später wurde in England das Zellulosenitrat zur Imprägnierung von Textilien und in den USA Schellack entwickelt.

Im Jahr 1844 wurde das Linoleum von Frederic Walton erfunden. Es wurde aus Leinöl, Sikkativen und Harzen durch Lufteinblasung gewonnen. Anwendungsbereiche waren Fußbodenbeläge, Wandbekleidungen, Tischflächen.

Max Fremery und Johann Urban lösten mit einer ammoniakalischen Kupferhydroxidlösung Zellulose auf. Mit dieser Lösung (Cupro) konnten leicht Kupfer-Reyon-Fäden als erste Viskosefaser hergestellt werden.

Volksempfänger mit Bakelit-Gehäuse

Adolf von Baeyer beschrieb 1872 die Polykondensation von Phenol und Formaldehyd. Der belgische Chemiker Leo Hendrik Baekeland untersuchte die Wirkung von Säure und Alkali bei dieser Reaktion und entwickelte ein Verfahren (1907; seit 1909 technische Produktion) zur Herstellung und Weiterverarbeitung eines Phenolharzes. Dieser von ihm Bakelit getaufte Kunststoff war der erste in großen Mengen industriell hergestellte, synthetische Duroplast. Dank seiner Eignung als elektrischer Isolator wurde er unter anderem in der aufstrebenden Elektroindustrie eingesetzt.

Wilhelm Krische und Adolf Spittler entwickelten 1885 das Galalith (Kunsthorn). Der Kunststoff ähnelt stark dem tierischen Horn oder Elfenbein. Das Kunsthorn wird aus Kasein und Formaldehydlösung hergestellt. Man fertigte daraus zum Beispiel Knöpfe, Anstecknadeln, Gehäuse für Radios, Zigarettendosen, Spielzeuge, Griffe für Regenschirme und vieles mehr in den verschiedensten Farben.

Im Jahr 1909 meldete der deutsche Chemiker Fritz Hofmann ein Patent auf den synthetischen Kautschuk Buna an. Die ersten vollsynthetischen Reifen aus Isoprenkautschuk wurden 1912 hergestellt.[3]

Der Berliner Apotheker E. Simon beschrieb im Jahr 1839[3] das Polystyrol. Das Styrol verwandelte sich zunächst in eine gallertartige Masse. Im Jahr 1909 untersuchte H. Stobbe die Polymerisationsreaktion von Styrol detailliert. Erst zwanzig Jahre später wurde diese Entdeckung genutzt.

Im Jahr 1835 entdeckte Victor Regnault das Vinylchlorid, aus dem sich Polyvinylchlorid (PVC) herstellen ließ. Die erste Patentierung von PVC und von Polymeren aus Vinylacetat geht auf Fritz Klatte im Jahr 1912 zurück.[4] Als weltweiter Pionier der Kunststoffverarbeitung gilt aber Coroplast, das sich als eines der ersten Unternehmen mit der Verarbeitung des PVC beschäftigte.[5] Erst 1950 wurde dieses Verfahren durch Verbesserungen von Dow Chemical abgelöst.

Schon 1901 befasste sich Otto Röhm mit der Herstellung von Acrylsäure und Acrylsäureestern. Aber erst im Jahr 1928 fand er die für die Polymerisation besser geeigneten Methacrylsäuremethylester. Das Patent für Polymethylmethacrylat (PMMA, Handelsname „Plexiglas“) startete eine Ära.

Entwicklung der Polymerchemie

Bis Ende des 19. Jahrhunderts war wenig über die genauen Strukturen polymerer Materialien bekannt. Man wusste lediglich aus Dampfdruck- und Osmosemessungen, dass es sich um sehr große Moleküle mit hoher Molmasse handeln müsste. Fälschlicherweise war man jedoch der Meinung, dass es sich um kolloidale Strukturen handelte.

Als Vater der Polymerchemie gilt der deutsche Chemiker Hermann Staudinger. Bereits 1917 äußerte er vor der Schweizerischen Chemischen Gesellschaft, dass „hochmolekulare Verbindungen“ aus kovalent gebundenen, langkettigen Molekülen bestehen. 1920 veröffentlichte er in den Berichten der Deutschen Chemischen Gesellschaft einen Artikel, der als Begründung der modernen Polymerwissenschaften gilt. Vor allem in den Jahren von 1924 bis 1928 folgten weitere wichtige Theorien über den Aufbau von Kunststoffen, die die Grundlage für das heutige Verständnis dieser Werkstoffklasse bilden. Für diese Arbeiten erhielt Staudinger 1953 den Nobelpreis.

Die Arbeiten Staudingers ermöglichten der chemischen Industrie nun, basierend auf gesicherten naturwissenschaftlichen Grundlagen, eine rasante Entwicklung auf dem Gebiet der Polymerchemie.

Der Münchner Chemiker Ernst Richard Escales gab 1910 der Werkstoffgruppe den Namen „Kunststoffe“. Die von ihm gegründete gleichnamige Zeitschrift erschien erstmals 1911.

Bei dem Unternehmen Imperial Chemical Industries (ICI) in Großbritannien wurde unter hohem Druck (200 bar) und bei hohen Temperaturen im Jahre 1933 erstmals Polyethylen hergestellt. Erst zwanzig Jahre später entwickelte Karl Ziegler ein Verfahren, das mit Katalysatoren aus Aluminiumalkylen und Titantetrachlorid die Polymerisation von Ethen zu Polyethylen schon bei Raumtemperatur erlaubt. Das Niederdruck-Polyethylen erwies sich als wärmestabiler und mechanisch belastbarer. Kurz darauf fanden Ziegler und Giulio Natta[13] einen Katalysator zur Polymerisation von Propen zu Polypropylen. 1955–1957 liefen die großtechnischen Synthesen von Polyethylen und Polypropylen an.[3] Heute sind die so hergestellten Polyethylene (PE) und Polypropylen (PP) neben Polystyrol (PS) die am häufigsten als Verpackungsmaterialien von Lebensmitteln, Kosmetika etc. verwendeten Kunststoffe. Ziegler und Natta erhielten im Jahre 1963 für ihre Arbeiten den Nobelpreis für Chemie.

Kunststoffe aus Polyestern wurden schon sehr früh angedacht (Berzelius, 1847). 1901 gab es Glyptalharze (aus Glycerin und Phthalsäure). Fritz Hofmann, Wallace Hume Carothers und Paul Schlack suchten erfolglos nach synthetischen Fasern auf Basis von Polyestern. Erst den Briten Whinfield und Dickson gelang bei Calico Printers im Jahre 1941 die Herstellung von brauchbaren Polyesterfasern (Polyethylenterephthalat, PET). Wichtige Polyesterfasern wurden Dacron (Du Pont), Diolen (ENKA-Glanzstoff), Terylen (ICI), Trevira (Hoechst).[3]

In Ludwigshafen begann 1934 die Herstellung von Epoxidharzen nach einem Verfahren von Paul Schlack. 1935 wurde gleichzeitig von Henkel (Mainkur) und Ciba (Schweiz) die Entwicklung von Melamin-Formaldehydharz beschrieben.

Im Jahr 1931 meldete der US-Chemiker Wallace Hume Carothers bei Du Pont ein Patent für ein Polyamid aus Hexamethylendiamin und Adipinsäure an. Erst sieben Jahre später war die neue Kunstfaser Nylon (1938) verkaufsfähig. Das von Paul Schlack 1937 hergestellte Polyamid 6 auf Basis von Caprolactam wurde Perlon getauft. Die großtechnische Herstellung begann 1939 bei den IG-Farben. Das Herstellungsverfahren von Perlon in Deutschland war preiswerter als die Nylonproduktion in den USA.

Etwa zeitgleich begannen die Buna-Werke der I.G. Farben mit der Fertigung von Buna S und Buna N als synthetischem Gummi-Ersatz. 1939 entwickelte Otto Bayer das Polyurethan (PU) in Leverkusen.

Bei DuPont wurde 1938 der Kunststoff Polytetrafluorethylen (Teflon) von R.J. Plunkett entwickelt. Das Produkt zeigte hohe Temperaturbeständigkeit und eine hohe chemische Beständigkeit. Die Verarbeitung stieß jedoch auf Probleme. Erst 1946 ging Teflon in die Großproduktion.]

Silikon hatte im Jahr 1901 bereits Frederic Stanley Kipping aus Silanonen hergestellt. Erst durch die Synthese von Organosiliciumhalogeniden mit Alkylhalogeniden gelang es 1944 in den USA und Deutschland, Silikon günstig herzustellen (Eugene G. Rochow, Richard Müller).]

Seit Anfang der 1930er Jahre war die Polymerisation von Acrylnitril bekannt. Es war als Kunststoff jedoch so nicht brauchbar. Der Chemiker Rein konnte Polyacrylnitril in Dimethylformamid lösen und so für die Kunststoffproduktion brauchbar machen. 1942 wurde bei den IG Farben ein Polymerisationsverfahren zu Polyacrylnitril entwickelt. 1942 entdeckte Harry Coover (USA) bei Eastman Kodak den „Sekundenkleber“ Methylcyanacrylat.

Vor allem nach 1950 nahm aufgrund der zahlreichen Erfolge auf dem Gebiet der Polymerchemie die Produktion von Kunststoffen enorm zu. Durch die Entwicklung der Thermoplaste und insbesondere von entsprechenden Verarbeitungsverfahren konnten Formteile jetzt auf unschlagbar billige Weise hergestellt werden. Kunststoff wurde von einem Ersatzstoff mit besonderer Bedeutung zu einem Werkstoff für die industrielle Massenfertigung. In der Folge ging der Anteil der Duroplaste stetig zurück und lag im Jahre 2000 nur noch bei 15 %. Der Pro-Kopf-Verbrauch an Kunststoffen lag im Jahr 2000 bei 92 kg in Westeuropa, 13 kg in Osteuropa, 130 kg in Nordamerika, 19 kg in Lateinamerika, 86 kg in Japan, 13 kg in Südostasien und 8 kg im Mittleren Osten / Afrika.

Die Kunststoffindustrie ist bis heute eine Wachstumsbranche, wobei die Herstellungskapazitäten in Asien zwischen 2006 und 2008 die führenden und etwa gleich starken Regionen Europa sowie Nord- und Südamerika überholten.

Einteilung

Je nach Blickwinkel des Betrachters und Anforderung können Kunststoffe verschiedenartig eingeteilt werden. Gängig sind Einteilungen nach mechanisch- thermischem Verhalten (häufigste Einteilung), Ursprung (natürlich oder synthetisch), Verwendung oder Entstehungsreaktion. Eine strenge Abgrenzung einzelner Kunststoffe ist oft nicht möglich, diese Einteilungen bieten allerdings eine gute Übersicht.

Einteilung nach mechanisch-thermischem Verhalten

Die Einteilung nach mechanisch-thermischem Verhalten erfolgt in Thermoplaste, Duroplaste und Elastomere. Außerdem existieren mit deutlich untergeordneter Bedeutung thermoplastische Elastomere und reversible Duroplaste. Diese Einteilung ist anwendungstechnischer Herkunft. Thermoplaste und Duroplaste spielen die weitaus größte Rolle, sie finden eine Vielzahl von Anwendungen. Die unterschiedlichen Polymerklassen unterscheiden sich in ihren mechanischen Eigenschaften aufgrund der unterschiedlichen Vernetzung und dem jeweiligen Verhältnis zwischen Gebrauchstemperatur (meist Raumtemperatur) und physikalischer Übergangstemperatur (Glasübergangstemperatur und Schmelzpunkt).[15]

Thermoplaste

Thermoplaste sind Kunststoffe, die aus langen linearen Molekülen bestehen. Durch Energiezufuhr werden diese Materialien beliebig oft weich und formbar (plastisch) und schmelzen schließlich. Sie können durch verschiedene Ur- und Umformverfahren in die gewünschte Form gebracht werden. Nachdem das jeweilige Teil abgekühlt ist, behält es seine Form bei. Dieser Prozess ist somit reversibel (lat. umkehrbar). Ursache für dieses Verhalten sind fadenförmige, lineare Makromoleküle.

Die meisten der heute verwendeten Kunststoffe fallen unter diese Gruppe (Polyethylen, Polypropylen, Polystyrol, Polyester). Für einfache Konsumwaren, Verpackungen etc. werden sie ebenso häufig eingesetzt wie für technische Teile in der Automobil- und Elektroindustrie oder in der Bauindustrie, insbesondere für Dachbahnen, Fensterprofile und Rohre.

Um neue, bisher noch nicht vorhandene Eigenschaften zu erzeugen, können auch zwei oder mehrere (miteinander verträgliche) Thermoplaste vermischt werden (Polyblend).

Teilkristalline Thermoplaste (Beispiele): POM – Polyoxymethylen, PE – Polyethylen, PP – Polypropylen, PA – Polyamid, PET – Polyethylenterephthalat, PBT – Polybutylenterephthalat.

Amorphe Thermoplaste (Beispiele): ABS – Acrylnitril-Butadien-Styrol, PMMA – Polymethylmethacrylat, PS – Polystyrol, PVC – Polyvinylchlorid, PC – Polycarbonat, SAN – Styrol-Acrylnitril-Copolymer, PPE – Polyphenylenether.

Duroplaste

Duroplaste (Duromere) sind Polymere, die in einem Härtungsprozess aus einer Schmelze oder Lösung der Komponenten durch eine Vernetzungsreaktion hervorgehen. Diese irreversible Reaktion wird meist durch Erhitzen bewirkt (daher auch der englische Fachterminus thermosets), kann aber auch durch Oxidationsmittel, energiereiche Strahlung oder Einsatz von Katalysatoren initiiert und beschleunigt werden. Eine Erwärmung von Duroplasten führt nicht zu einer plastischen Verformbarkeit, sondern lediglich zu deren Zersetzung. Ausgehärtete Duroplaste sind meist hart und spröde sowie im weitergehenden Fertigungsprozess nur noch mechanisch bearbeitbar. Ursache für dieses Verhalten sind die raumvernetzten Makromoleküle.

Wegen ihrer mechanischen und chemischen Beständigkeit auch bei erhöhten Temperaturen werden sie häufig für Elektroinstallationen verwendet. Der verbreitetste und älteste Kunststofftyp dieser Klasse sind die Phenoplaste. In diese Gruppe fallen auch Polyesterharze, Polyurethanharze für Lacke und Oberflächenbeschichtungen und praktisch alle Kunstharze wie beispielsweise Epoxidharze.

Elastomere

Durch Druck oder Dehnung können Elastomere ihre Form kurzzeitig verändern, nach Beendigung von Druck oder Dehnung nimmt das Elastomer schnell wieder seine ursprüngliche Form an. Die Elastomere sind weitmaschig vernetzt und daher flexibel. Sie werden beim Erwärmen nicht weich und sind in den meisten Lösemitteln nicht löslich.

Zu den Elastomeren gehören alle Arten von vernetztem Kautschuk. Die Vernetzung erfolgt beispielsweise durch Vulkanisation mit Schwefel, mittels Peroxiden, Metalloxiden oder Bestrahlung. Elastomere werden zu 60 % für Reifen verwendet. Der Rest verteilt sich auf sonstige Gummiartikel, zum Beispiel Chemikalienhandschuhe und Hygieneartikel.[16]

Elastomere sind Naturkautschuk (NR), Acrylnitril-Butadien-Kautschuk (NBR), Styrol-Butadien-Kautschuk (SBR), Chloropren-Kautschuk (CR), Butadien-Kautschuk (BR) und Ethylen-Propylen-Dien-Kautschuk (EPDM).

Einteilung nach Ursprung

Unter chemischen Gesichtspunkten können Kunststoffe als makromolekulare Stoffe mit anderen makromolekularen Stoffen verglichen werden. Die verschiedenen makromolekularen Stoffe können dann nach Ursprung eingeteilt werden in:

- natürliche makromolekulare Stoffe, wie Kohlenwasserstoffe (Kautschuk, Balata), Polysaccharide (Cellulose, Stärke, Pektin, Chitin, Baumwolle) und Proteine (Kollagen, Wolle, Seide)

- Derivate von natürlichen makromolekularen Stoffen, wie Cellulosenitrat, Leder oder Gelatine

- synthetische makromolekulare Stoffe

- Derivate von synthetischen Polymeren (Modifikation z. B. durch Verseifung, Einführung von reaktiven Gruppen oder nachträgliche Vernetzung)

Nur ein Teil der aufgeführten makromolekularen Stoffe sind Kunststoffe im engeren Sinn, da Kunststoffe als Stoffe definiert sind, die auf Polymeren basieren und außerdem als Werkstoffe bei der Verarbeitung „plastische“ Zustande durchlaufen. Trotzdem kann diese Einordnung zum Verständnis beitragen.

Einteilung nach Anwendung

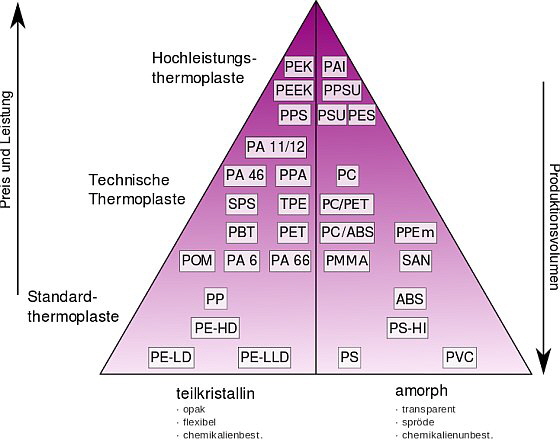

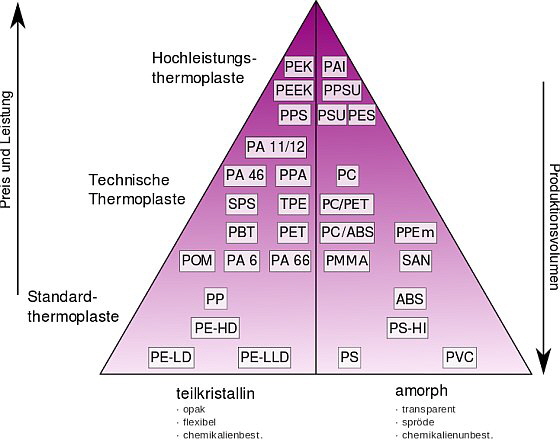

Je nach Preis, Produktionsvolumen und Verwendungsmöglichkeit können Thermoplaste in die vier Anwendungsklassen eingeteilt werden: Standardkunststoffe, technische Kunststoffe, Funktionskunststoffe und Hochleistungskunststoffe. Standardkunststoffe (auch: Massenkunststoffe) sind sehr vielseitig einsetzbar und werden in großen Mengen hergestellt. Standardkunststoffe werden häufig als Verpackungsmaterial verwendet, zu ihnen gehören beispielsweise Polyethen oder Polyvinylchlorid. Technische Kunststoffe verfügen über bessere, mechanische Eigenschaften als Standardkunststoffe und behalten diese auch noch oberhalb von 100 °C und unterhalb von 0 °C. Technische Kunststoffe werden häufig für technische Konstruktionen verwendet, zu ihnen zählen beispielsweise Polyethylenterephthalat und einige aliphatische Polyamide. Funktionskunststoffe dienen nur einer einzigen Funktion, wie beispielsweise als Barriere für Aromen und Gase in Kunststoffverpackungen. Duroplaste können nicht nach diesem Schema eingeordnet werden, sondern bilden eine eigene Klasse.

Hochleistungskunststoffe zeichnen sich gegenüber Standard-, technischen und Spezialkunststoffen durch ihre Wärmeformbeständigkeit und z. T. auch gute mechanische Eigenschaften aus. Während die Wärmeformbeständigkeit von Standardkunststoffen meist nur etwa 100 °C beträgt und die von technischen Kunststoffen bis zu 150 °C erreicht, können Hochleistungsthermoplaste auch Temperaturen von bis zu 300 °C standhalten. Hochleistungskunststoffe sind mit etwa 20 € pro kg recht teuer; ihr Marktanteil beträgt nur etwa 1 %.

Der Vergleich von Standardkunststoffen, technischen Kunststoffen und Hochleistungskunststoffen wird durch die folgende Abbildung veranschaulicht:

|

Einteilung nach Entstehungsreaktion

Kunststoffe durch verschiedene Polyreaktionen erzeugt werden: Polymerisation, Polykondensation und Polyaddition. Entsprechend wird das Produkt entweder als Polymerisat, als Polykondensat oder als Polyaddukt bezeichnet.

Internationales Kurzzeichensystem

Einzelne Kunststoffe werden nach einem weltweit standardisierten Kurzzeichen-System bezeichnet, das für Deutschland in der DIN EN ISO 1043 Teil 1 und DIN ISO 1629 (Kautschuke) beschrieben ist.

Eigenschaften

Kunststoffe zeichnen sich, verglichen mit keramischen oder metallischen Werkstoffen, durch eine Reihe von ungewöhnlichen Eigenschaften aus:

Dichte und Festigkeit

Die Dichte der meisten Kunststoffe liegt zwischen 0,8 und 2,2 g·cm−3. Sie sind damit erheblich leichter als metallische (um 8 g·cm−3) oder keramische Werkstoffe (etwa 6 g·cm−3).[18]

In Bezug auf die mechanischen Eigenschaften sind Kunststoffe anderen Werkstoffklassen häufig unterlegen. Ihre Festigkeit und Steifigkeit erreicht meist nicht die von Metallen oder Keramiken. Wegen der geringen Dichte kann dies jedoch teilweise mit konstruktiven Mitteln (höhere Wandstärken) oder dem Einsatz von faserverstärkten Kunststoffen kompensiert werden.

Obwohl die Festigkeiten vergleichsweise niedrig sind, brechen Kunststoffteile weniger leicht als beispielsweise Keramik oder Glas durch ihre zumeist gute Zähigkeit. Deshalb werden Gebrauchsgegenstände für Kinder und Spielzeug vielfach aus Kunststoff gefertigt.

Chemische Beständigkeit

Viele Kunststoffe sind im Gegensatz zu Metallen aufgrund ihrer organischen Natur beständig gegenüber anorganischen Medien. Dies schließt Mineralsäuren, Laugen, sowie wässrige Salzlösungen ein. Daher bevorzugt man Werkstoffe aus Kunststoff zur Herstellung von pflegeleichten Haus- und Elektrogeräten, Fahrzeugausstattungen, Spielzeugen usw.

Im Gegensatz zu Metallen reagieren sie allerdings empfindlich auf organische Lösungsmittel, wie Alkohole, Aceton oder Benzin. Dennoch gelang es auch auf diesem Gebiet, beständige Kunststoffe zu entwickeln. Ein Beispiel ist der Kraftstofftank aus Polyethylen in modernen Personenkraftwagen. Er ist überaus beständig gegenüber Korrosion und trotzdem unempfindlich gegenüber dem Benzin.

Niedrige Verarbeitungstemperaturen

Die gängigen Verarbeitungstemperaturen für Kunststoffe liegen im Bereich von 250 bis 300 °C. Während Metalle bei hohen Temperaturen aufwendig gegossen werden müssen und Einschränkungen bezüglich der Gussformen bestehen, lassen sich aus Thermoplasten auch kompliziertere Formteile mit vergleichsweise geringem Aufwand fertigen (siehe Extrusion und Spritzguss). Gleichzeitig können in einem Verarbeitungsschritt Additive, wie Farbpigmente oder Fasern, in das Material eingearbeitet werden, die sich bei den hohen Temperaturen des Metallgießens oder des Sinterns von Keramik zersetzen würden.

Niedrige Leitfähigkeiten

Die Wärmeleitfähigkeit von Kunststoffen ist nur einen Bruchteil so groß wie die von Metallen. Da aus diesem Grund bei einer Berührung vergleichsweise wenig Wärmeenergie von der Hand übertragen wird (Kunststoffe sich also bei niedrigen Temperaturen dennoch warm anfühlen), werden Griffe an Werkzeugen oder Geländern gerne aus Kunststoff hergestellt oder damit überzogen.

Werkstoffe wie Schäume, Vliese und Flocken isolieren vor allem durch den Gehalt an (räumlich fixierter) Luft. Kunststoffe als Matrixmaterial fördern die Isolierwirkung; wie etwa in Dämmstoffplatten, Textilien oder Matratzen. Die leichte Brennbarkeit ist hingegen ein klarer Nachteil gegenüber mineralischer Glas- oder Steinwolle, Schaf- und Baumwolle, Kork, aber auch Massivholz.

Die elektrische Leitfähigkeit von Kunststoffen ist um 15 Größenordnungen kleiner als die von Metallen. Daher werden Kunststoffe zur Isolation eingesetzt. Metallisiert werden Kunststofffolien als Dielektrikum eingesetzt und zu Kondensatoren zusammengerollt. Den hohen Oberflächenwiderstand, der mit Reibung über Kontaktelektrizität zu elektrostatischer Aufladung führt, bricht man mit Füllstoffen (so in Schuhsohlen) oder Antistatika etwa in Möbelpolitur oder Textilwaschmittel.

Herstellung

Kunststoffe werden generell durch schrittweises Aneinanderfügen von Monomeren zu langen Ketten – den Polymeren – hergestellt, wobei grundsätzlich zwischen Kettenpolymerisation und Stufenpolymerisation unterschieden wird.

Kettenpolymerisationen

Bei einer Kettenpolymerisation beginnt das Wachstum mit einem Molekül, an das sukzessive weitere Monomere addiert werden. Das die Polymerisation startende Molekül nennt man Initiator, das auf diesen aufwachsende heißt Monomer. Die Zahl der Monomere, aus denen das Polymer letztendlich besteht, ist der Polymerisationsgrad. Der Polymerisationsgrad kann durch das Verhältnis von Monomer zu Initiator eingestellt werden. Mathematisch wird er durch die Mayo-Gleichung abgeschätzt.

Radikalische Polymerisation

Bei der radikalischen Polymerisation werden die Wachstumsreaktionen durch Radikale initiiert und fortgepflanzt. Sie ist verglichen mit anderen Kettenreaktionen unempfindlich, leicht zu kontrollieren und liefert schon bei recht kleinen Umsätzen hohe Polymerisationsgrade. Sie wird daher vor allem bei der Herstellung von billigen Kunststoffen, wie LD-PE, PS oder PVC, eingesetzt.

Eine Gefahr bei diesem Verfahren stellt die freiwerdende Polymerisationswärme dar. Die radikalische Polymerisation ist exotherm, das heißt bei der Reaktion wird Wärme freigesetzt. Diese Wärme erzeugt, wenn sie nicht abgeführt wird, weitere Radikale, so dass sich die Reaktion selbst beschleunigen kann. Im Extremfall kann eine solche „Selbstbeschleunigung“ zur Überlastung des Reaktormaterials und damit zu einer thermischen Explosion führen.

Ionische Polymerisation

Bei ionischen Polymerisationen werden die Wachstumsreaktionen durch ionische Spezies initiiert und fortgepflanzt. Die wachsenden Ketten sind langlebiger (mehrere Stunden bis Tage) als ihre radikalischen Analoga (Lebensdauer etwa 10−3 s), man spricht in diesem Zusammenhang auch von sogenannten lebenden Polymeren. Daher kann man nach Abschluss einer Polymerisation auf die noch lebenden, das heißt zur Polymerisation befähigten Ketten, ein weiteres Monomer aufgeben und so ein erneutes Wachstum fortführen.

Polymere, deren Ketten aus zwei oder mehr unterschiedlichen Monomertypen bestehen, nennt man Copolymere. Findet man in einem Copolymeren lange Blöcke des einen Monomers, gefolgt von Blöcken des anderen, spricht man von Blockcopolymeren. Für eben solche speziellen Anwendungen wird die ionische Polymerisation angewandt. Ein Beispiel sind die synthetischen Gummis Acrylnitril-Butadien-Kautschuk (NBR) und Styrol-Butadien-Kautschuk (SBR), die bei der Herstellung von Autoreifen Verwendung finden. Nachteil dieses Verfahrens ist seine hohe Empfindlichkeit gegenüber Verunreinigungen, Wasser und Sauerstoff.[19] Ionische Polymerisationen sind daher aufwendiger und kostenintensiver als die radikalische Polymerisation.

Metallorganische Katalysatoren

Diese Polymerisationen finden in Gegenwart von Katalysatoren statt. Beim Katalysator handelt es sich um einen Metallkomplex (Verbindung aus Metallatomen, umgeben von weiteren Spezies), der in der Lage ist, die wachsende Kette zu binden. Die Addition weiterer Monomere geschieht durch Einschub (Insertion) des Monomers zwischen wachsende Kette und Katalysatorspezies. Resultat ist ein höherer Ordnungsgrad der entstehenden Polymere sowie ein geringerer Verzweigungsgrad. Aufgrund dieser reguläreren Struktur erfolgt auch die Packung der einzelnen Ketten im Festkörper effizienter, der Kunststoff wird dichter. Die zurzeit industriell wichtigste Katalysatorklasse ist die der Ziegler-Natta-Katalysatoren. Eine Rolle spielen sie zum Beispiel bei der Herstellung von Polyethylen.

Beim Low-Density-Polyethylen (LD-PE) handelt es sich um in der Gasphase polymerisiertes Ethen mit geringem Ordnungsgrad, vielen Seitenverzweigungen und geringer Dichte. Diesen Kunststoff findet man vor allem als transparente oder gefärbte Verpackungsfolie von Getränkeflaschen, Büchern, CDs etc.

High-Density-Polyethylen wird mit einem metallorganischen Katalysator im Ziegler-Natta-Verfahren hergestellt. Es resultiert ein Polymer mit hohem Ordnungsgrad, wenigen Verzweigungen und hoher Dichte. Dieser Kunststoff findet beispielsweise Verwendung als Material für Autotanks, Benzinkanister etc.

Stufenpolymerisationen

Im Gegensatz zur Kettenpolymerisationen erfolgt in Stufenpolymerisationen die Bildung der Polymere nicht durch Initiation einer wachsenden Kette, die weiter sukzessive Monomere addiert, sondern durch direkte Reaktion der Monomere untereinander. Diese Reaktion kann unter Freisetzung eines Nebenprodukts wie Wasser als Polykondensation oder durch einfache Addition der Monomere zu einer neuen Verbindung durch Polyaddition erfolgen.

Polykondensation

Bei Polykondensationen erfolgt die Bildung der linearen Kette durch intermolekulare Reaktion bifunktioneller Polymere unter Abspaltung einer kleineren Spezies, wie beispielsweise Wasser oder Alkohole. Eine wesentliche Bedeutung besitzt die Polykondensation für die Polyamide.

Bildung eines Amids (schematische Darstellung)

Carbonsäuren reagieren mit Aminen zu Amiden. Setzt man Moleküle ein, die zwei Carbonsäuregruppen tragen, kann eines dieser Moleküle mit zwei Aminen reagieren. Es entsteht so ein Polymer aus drei Monomeren (eine Carbonsäureeinheit, zwei Amine). Tragen die eingesetzten Amine auch wieder zwei Amingruppen, kann die zuvor entstandene Spezies wiederum mit zwei Carbonsäuremolekülen reagieren usw. Die so entstehenden Polymere können sich dann auch noch weiter untereinander verbinden, so dass der Polymerisationsgrad entscheidend von der Reaktionsdauer abhängt. Der Vorgang wird durch die Carothers-Gleichung beschrieben.

Durch Reaktion von Dicarbonsäuren mit Diolen (Dialkohol) werden so Polyester hergestellt. Unter den wichtigsten durch Polykondensation hergestellten Kunststoffen sind Polyester, wie Polyethylenterephthalat (PET), Polyamide und Phenoplaste. Maleinsäure- und Phthalsäurepolyester werden industriell ausgehend von deren Anhydriden hergestellt.

Polyaddition

Bei Polyadditionen erfolgt die Bildung des Polymers durch Addition der einzelnen Monomere untereinander, ohne die Bildung von Nebenprodukten. Eine große Gruppe von Polyaddukten bilden die Polyurethane.

Polyaddition von 1,6-Hexandiisocyanats mit 1,4-Butandiol (n ≈ 40)

Isocyanate reagieren mit Alkoholen in einer Additionsreaktion zu sogenannten Urethanen. Auch hier gilt: setzt man bifunktionelle Monomere ein, erfolgt die Bildung langer linearer Ketten. Auf diese Weise hergestelltes Polyurethan wird für Armaturenbretter, Lacke, Klebstoffe etc. verwendet. Setzt man der Polymerisationsmischung Wasser zu, reagiert dieses mit den Isocyanaten zu Harnstoffen[23] und Kohlenstoffdioxid. Das in der Mischung freiwerdende CO2 wird in Form von Bläschen in den Kunststoff eingeschlossen, so dass man einen Schaumstoff erhält. Polyurethanschaumstoff wird für Matratzen, Sitzmöbel, Schwämme, etc. verwendet.

Additive

Kunststoffen werden im Verlauf des Herstellungsprozesses sogenannte Additive zugesetzt (Compoundierung). Sie dienen der genauen Einstellung der Materialeigenschaften auf die Bedürfnisse der jeweiligen Anwendung und der Verbesserung der chemischen, elektrischen und mechanischen Eigenschaften. Solche mit Zuschlagsstoffen versehene Formmassen werden nach DIN EN ISO 1043 (Thermoplaste) und nach DIN 7708 (Duroplaste) gekennzeichnet.

Weichmacher

Etwa zwei Drittel der weltweit hergestellten Additive werden für die Produktion von Polyvinylchlorid aufgewendet, fast drei Fünftel der hergestellten Additive sind Weichmacher. Sie verringern Sprödigkeit, Härte und Glastemperatur eines Kunststoffes und machen ihn so besser form- und verarbeitbar. Es handelt sich um Stoffe, die in der Lage sind, auf molekularer Ebene in den Kunststoff einzudringen und so die Beweglichkeit der Ketten gegeneinander zu erhöhen. Qualitativ kann man sie als „molekulares Schmiermittel“ verstehen. Bis vor wenigen Jahren war Diethylhexylphthalat (DEHP) (synonym: Dioctylphthalat DOP) der am häufigsten verwendete Weichmacher. Dieser stellte sich jedoch als umwelt- und gesundheitsschädlich heraus, weshalb die europäische Industrie inzwischen weitgehend auf seinen Einsatz verzichten will.

Extender verbessern ebenfalls die Verarbeitbarkeit, man spricht deshalb auch von sekundären Weichmachern. Wichtige Extender sind epoxidierte Öle, hochsiedende Mineralöle und Paraffine.

Stabilisatoren

Stabilisatoren dienen der Verbesserung der chemischen Eigenschaften. Sie erhöhen die Lebensdauer des Kunststoffes und schützen ihn vor schädigenden Einflüssen (Oxidation, Strahlung und Wärme etwa durch Feuer) in seinem Einsatzgebiet.

Durch Reaktion mit Luftsauerstoff kann sich der Kunststoff verfärben, und die Polymerketten können sich zersetzen oder neu vernetzen. Dies verhindert man durch Zugabe von Antioxidantien, die die bei der Reaktion entstehenden freien Radikale abfangen (Radikalkettenabbrecher), oder gleich die Bildung der Radikale verhindern (Desaktivatoren). Als Abbrecher setzt man beispielsweise Phenole oder Amine zu, als Desaktivatoren dienen Phosphane und ebenfalls Amine.

Alter Ventilator mit doppelter Schädigung durch UV-Licht: Versprödung des Gehäuses und Vergilbung des Scharniers

Lichtschutzmittel schützen gegen eine Schädigung durch ultraviolettes Licht. Doppelbindungen zwischen Kohlenstoffatomen sind in der Lage, Licht dieser Wellenlänge zu absorbieren, daher sind vor allem Kunststoffe durch UV-Licht gefährdet, die dieses Strukturelement aufweisen (z. B. Polyisopren). Allerdings können aufgrund von Katalysatorrückständen, Strukturfehlern und Nebenreaktionen bei der Verarbeitung praktisch alle Polymere ein Absorptionsvermögen für UV-Strahlung zeigen. Diese induziert die Bildung von freien Radikalen im Material, die Nebenreaktionen, wie Zerfall der Kette und Vernetzungen einleiten. Es existieren grundsätzlich drei Wege eine Schädigung zu verhindern: Reflexion des Lichts, Zusatz von lichtabsorbierenden Stoffen und Zusatz von Radikalfängern. Wichtige Lichtschutzmittel sind Ruß, der die Strahlung absorbiert, σ-Hydroxybenzophenon, das die Energie in Infrarotstrahlung umwandelt und Dialkyldithiocarbamate, die UV-Licht absorbieren und als Radikalfänger fungieren.

Kunststoffe sind empfindlich gegenüber Wärmeeinwirkung. Oberhalb einer für das Material charakteristischen Temperatur (Zersetzungstemperatur) setzt der Zerfall der molekularen Struktur ein. Wärmestabilisatoren sollen dies verhindern. Unerlässlich sind diese für Polyvinylchlorid, das sonst, unter Bildung von Chlorwasserstoff und u. U. gesundheitsschädlicher Zerfallprodukte, seine mechanische Stabilität einbüßen würde. Der Zerfallmechanismus verläuft über die Bildung von Doppelbindungen. Organische Barium-, Zink-, Zinn-, und Cadmiumverbindungen und anorganische Bleisalze komplexieren diese und unterbrechen so den Zerfallmechanismus. Vor allem die Bleiverbindungen stellen hinsichtlich der Entsorgung des Kunststoffs ein nicht unerhebliches Umweltproblem dar. Derzeit sind 80 % der Wärmestabilisatoren auf der Basis von Blei. Die chemische Industrie ist zurzeit allerdings bemüht, diese zu ersetzen. So wurde bei Cognis speziell für Fensterprofile ein Stabilisator auf der Basis von Calcium und Zink entwickelt.

Bei Bränden geht von Kunststoffen eine große Gefahr aus, da sie zum einen in der Lage sind die Brände zu unterhalten und zum anderen bei einer unkontrollierten Verbrennung giftige oder ätzende Gase, wie Blausäure, Kohlenstoffmonoxid, Chlorwasserstoff und Dioxine frei werden. Flammschutzmittel verhindern entweder den Sauerstoffzutritt zum Brand oder stören die chemischen Reaktionen (Radikalkettenmechanismen) der Verbrennung. Polycarbonate erfordern oft keine Flammschutzmittel, da als Löschmittel wirkendes Kohlendioxid ein Zerfallsprodukt des Polymers darstellt.

Wichtige Flammschutzmittel sind

- polybromierte Diphenylether (PBDE): setzen Radikale frei, welche die Zwischenprodukte des Brennvorgangs abfangen

- Aluminiumhydroxid (Al(OH)3), auch (ATH): setzt Wassermoleküle frei

- Phosphorhaltige Verbindungen: bilden Phosphorsäuren, die eine Wasserabspaltung katalysieren

Farbmittel

Die meisten Polymere sind in reiner Form farblos, farbig werden sie erst durch Zusatz von Farbmitteln. Man unterscheidet zwischen Farbstoffen (lösen sich auf molekularer Ebene im Polymer oder adsorbieren an der Oberfläche) und Pigmenten (unlösliche, meist anorganische Aggregate). Textilien färbt man praktisch ausschließlich mit Farbstoffen ein. Der weit überwiegende Teil der Kunststoffe wird allerdings mit Pigmenten gefärbt, da diese lichtechter und meist auch billiger sind. Wichtige Pigmente in diesem Bereich sind Rutil (weiß), Ruß (schwarz), Cobalt- oder Ultramarinblau, sowie Chromoxidgrün. Inzwischen ist auch der Einsatz von Effektpigmenten möglich, so zeigen mit seltenen Erden dotierte Strontium-Aluminate ein intensives Nachtleuchten. Einsatzgebiete für derartig gefärbte Kunststoffe sind bei Dunkelheit leichter auffindbare Sicherheitsmarkierungen, Lichtschalter oder Taschenlampen. Um Metallglanz zu erreichen werden Aluminiumpigmente in Blättchenform eingesetzt, sphärische Pigmentkörner ergeben eine Graueinfärbung.

Füllstoffe

Füllstoffe sind klassische Streckmittel, die so die Herstellung des Kunststoffs verbilligen. „Aktive Füllstoffe“ verbessern zusätzlich die mechanischen Eigenschaften des Materials. Wichtige Füllstoffe sind unter anderem: Kreide, Sand, Kieselgur, Glasfasern und -kugeln, Zinkoxid, Quarz, Holzmehl, Stärke, Graphit, Ruße und Talkum. Wichtig sind Füllstoffe auch um das Brandverhalten der Kunststoffe zu minimieren.

Verstärkungsstoffe

Unter Verstärkungsstoffen (reinforcement) versteht man in Kunststoffen eingesetzte Zusatzstoffe, die die Kunststoffmatrix verstärken sollen. Folge ist die Verbesserung mechanischer und physikalischer Eigenschaften, wie Elastizität oder Biegefestigkeit. Beispiele sind Glasfasern, Kohlenstofffasern oder auch Flachs und Jute.

Beschichtung

Die Beschichtung mit Metallen wird Kunststoffmetallisierung genannt. Einsatz findet es in Bereichen in denen Kunststoff zum Ersatz von Metallen verwendet wird, aber das hochwertigere Aussehen von Metallglanz beibehalten werden soll. In der Automobilindustrie werden galvanisierte Kunststoffelemente in der Außenverkleidung eingesetzt. In Elektrogeräten erlaubt der metallisierte Kunststoff eine Abschirmung. Im Sanitärbereich werden Elemente für Mischbatterien, Dusch-Köpfe und Wasserhahngriffe verwendet.

Kunststoffindustrie

Die kunststofferzeugende Industrie ist ein wichtiger Zweig der chemischen Industrie. 2006 erzielten in diesem Bereich in Deutschland 3570 Unternehmen mit rund 372.900 Beschäftigten einen Gesamtumsatz von 79,4 Milliarden Euro. Tätig sind sie in den sich teilweise überschneidenden Teilgebieten

- Kunststofferzeugung

- Kunststoffverarbeitung

- Kunststoffmaschinenbau

Die Kunststofferzeugung erfolgt zu großen Teilen bei global agierenden Chemiekonzernen wie beispielsweise Basell, BASF, Bayer, Celanese/Ticona, Dow Chemical, DSM, DuPont und Solvay. Sie liefern ein begrenztes Sortiment an Kunststoffen in Mengen von teilweise mehreren 100 kt pro Jahr. Die Preise für Kunststoffe variieren sehr stark von einigen Eurocent pro Kilogramm für Massenkunststoffe bis hin zu einigen hundert Euro pro Kilogramm für Hochleistungspolymere.

Verarbeitung

Die Kunststoffverarbeitung ist Gegenstand eines eigenständigen Industriezweiges. Dabei kommen überwiegend Urformverfahren zum Einsatz, die im Gegensatz zu den metallischen Werkstoffen bei wesentlich geringeren Verarbeitungstemperaturen (bis 430 °C) ablaufen. Dadurch können die Fertigungseinrichtungen (sog. Werkzeuge) mehrfach verwendet werden und erlauben so eine kostengünstige Fertigung.

Es kommt eine Vielzahl von Verfahren zum Einsatz, die teilweise ihren Ursprung in der wesentlich älteren Metallbearbeitung haben und auf die Eigenschaften der Kunststoffe abgestimmt und weiterentwickelt wurden. So ist beispielsweise das Spritzgießen für Kunststoffe dem Druckguss für Metalle sehr ähnlich. Das Extrudieren oder Blasformen ist aus der Glasproduktion hervorgegangen.

Die Schäumverfahren haben wiederum ihren Ursprung bei den Kunststoffen, werden aber, wie Metallschaum, inzwischen auch für andere Werkstoffklassen verwendet. Sie lassen sich weiter in chemische, physikalische oder mechanische Treibverfahren untergliedern.

Für alle diese Verfahren werden spezielle Maschinen und Werkzeuge benötigt, die der Kunststoffmaschinenbau zur Verfügung stellt.

Wichtige Massenkunststoffe

Etwa 90 % der weltweiten Produktion (jährlich etwa 150 Mio. t.) entfallen in der Reihenfolge ihres Anteils auf die folgenden sechs Kunststoffe:

Polyethylen (PE)

Polyethylen wird hauptsächlich in drei unterschiedlichen Qualitäten hergestellt: HD-PE (High-Density-PE), LLD-PE (Linear-Low-Density-PE), LD-PE (Low-Density-PE). HD-PE wird mittels Ziegler-Natta-Katalysatoren synthetisiert, seine Ketten zeigen einen sehr hohen Ordnungs- und niedrigen Verzweigungsgrad. Diese können sich daher im Festkörper effizient anordnen, so dass ein teilkristallines Material entsteht, dessen Dichte höher ist als die von LD-PE (beide weisen aber eine Dichte auf, die geringer ist als die von Wasser). Es wird zur Fertigung von Flaschen, Getränkekästen, Fässern, Batteriegehäusen, Eimern, Schüsseln, etc. verwendet. LD-PE wird unter hohem Druck in der Gasphase polymerisiert, in LLD-PE werden 1-Buten, 1-Hexen und 1-Octen einpolymerisiert, um so einen kontrollierten Verzweigungsgrad zu erzeugen. Beide Varianten weisen so einen geringen kristallinen Anteil und einen hohen oder mittleren Verzweigungsgrad auf. Das Material besitzt hervorragende filmbildende Eigenschaften und wird vor allem zur Herstellung von Verpackungsfolien für Zigarettenpäckchen, CDs, Bücher, Papiertaschentücher, etc. sowie Tragetaschen verwendet.

Polypropylen (PP)

Polypropylen wird fast ausschließlich auf metallkatalytischem Wege hergestellt, da nur das so erhaltene kristalline Material kommerziell verwertbare Eigenschaften aufweist. Es handelt sich um einen sehr harten, festen und mechanisch belastbaren Kunststoff mit der geringsten Dichte aller Massenkunststoffe. Aufgrund dieser Eigenschaften hat es teilweise bereits Metallwerkstoffe verdrängt. Wie bei dem rechts abgebildeten Deckel zeigt es außerdem den sogenannten Filmscharniereffekt, d. h., es kann durch einen dünnen Film Gehäuse und Deckel miteinander verbinden, ohne aufgrund der Biegebelastung zu brechen. Ein erheblicher Teil des weltweit hergestellten Polypropylens wird für Lebensmittelverpackungen aufgewendet, weitere Anwendungsgebiete sind:

- Automobilindustrie: als Material für Luftfiltergehäuse, Spoiler, Scheinwerfergehäuse, Sitzbezüge und Gaspedale.

- Bauwesen: Gartenmöbel, Toilettendeckel, Kunstrasen, Möbelscharniere, etc.

- Sonstiges: Brillenetuis, Koffer, Schulranzen, sterilisierbare medizinische Geräte.

Polyvinylchlorid (PVC)

Polyvinylchlorid galt aufgrund des ungewöhnlich hohen Chloranteils, und der damit bei der Verbrennung entstehenden Nebenprodukte wie Chlorgas und Chlorwasserstoff (Salzsäure), lange Zeit als umweltschädlichster Kunststoff. Zudem ist das zur Herstellung benötigte Vinylchlorid krebserregend. Inzwischen führt man jedoch den Chloranteil auch als positiven Aspekt an (Einsparung von Rohöl). Man unterscheidet generell zwischen Hart-Polyvinylchlorid und durch Zusatz von Weichmachern hergestelltes Weich-Polyvinylchlorid. Hart-PVC ist ein amorpher Thermoplast und besitzt eine hohe Steifigkeit und Härte. Es ist extrem schwer entflammbar, kann in der Hitze eines bestehenden Brandes allerdings Chlorwasserstoff und Dioxine freisetzen. Es zeigt eine sehr gute Beständigkeit gegen Säuren, Basen, Fette, Alkohole und Öle. Aus diesem Grund wird es auch vor allem zur Herstellung von Abwasserrohren und Fensterprofilen eingesetzt. Gravierende Nachteile sind seine sehr geringe Wärmebeständigkeit, es kann dauerhaft nur bis 65 °C und kurzfristig bis 75 °C eingesetzt werden, und seine Neigung zum „Weißbruch“ beim Biegen. Weich-PVC ist ein gummielastischer, lederähnlicher Thermoplast. Wichtige Anwendungen sind die Herstellung von Bodenbelägen, Dichtungen, Schläuchen, Kunstleder, Tapeten, Dachbahnen, Wood-Plastic-Composite-Produkte etc.

Polystyrol (PS)

Polystyrol wird überwiegend als amorpher Thermoplast hergestellt, durch neuere Entwicklungen gibt es aber mittlerweile auch kristallines Polystyrol, dieses hat aber geringere Bedeutung. Beide Varianten zeichnen sich durch geringe Feuchtigkeitsaufnahme, gute Verarbeitbarkeit und sehr gute elektrische Eigenschaften aus. Sie unterscheiden sich in ihrer Schlagfestigkeit. Nachteile sind seine Neigung zur Spannungsrissbildung, die geringe Wärmebeständigkeit, Entflammbarkeit und seine Empfindlichkeit gegenüber organischen Lösungsmitteln. Mittels Kohlenstoffdioxid bei der Polymerisation aufgeschäumtes Polystyrol wird unter anderem als Styropor vertrieben.

Anwendungsgebiete:

- Elektrotechnik: als Isolierung von elektrischen Kabeln, Material für Gehäuse, (als High Impact Polystyrene (HIPS)), Schalter, etc.

- Bauindustrie: als Dämmstoff (Schaumpolystyrol)

- Verpackungen: Schaumpolystyrol, Verpackungsfolien, Joghurtbecher, etc.

Polyurethan (PU/PUR)

Die Eigenschaften von Polyurethanen können durch Wahl der Isocyanat- oder Urethan-haltigen Monomerkomponenten sehr stark in ihrer Elastizität variiert werden. So werden sehr elastische PUR-Textil-Fasern (Elastan) aus Polyestern und Urethan-haltigen Polyestern hergestellt, ebenso dienen Urethan-haltige Polymere als Zusatz in Lacken und Materialien für Leiterplatten (Bectron).

- Die bekannteste Anwendung dürften Polyurethanschaumstoffe sein. Sie dienen als Matratzen, in Autositzen, Sitzmöbeln, Dämmmaterial, Schwämmen, etc. Auch hier können mittels der Wahl der Einzelkomponenten die genauen Materialeigenschaften eingestellt werden.

- Die wichtigste Anwendung ist wohl für den Rostschutz der Auto-Karosserien verantwortlich. Auf den blanken Eisenkarossen werden Hydroxygruppen-haltige und Urethangruppen-haltige Einzelpolymere abgeschieden. Bei 120–160 °C werden diese dann untereinander vernetzt, es bildet sich eine überall gleichdicke rostverhindernde Polymerschicht auf dem Eisen.

Polyethylenterephthalat (PET)

Polyethylenterephthalat ist ein Polyester aus Terephthalsäure und Ethylenglycol, bei der Herstellung werden stöchiometrische Mengen eingesetzt und die Veresterung bis zu einem Umsatz von 99% durchgeführt. Die erstarrte Schmelze kristallisiert sehr langsam, so dass man auch hier je nach Anwendungsbereich amorphes und teil-kristallines (C-PET) Material herstellen kann. C-PET besitzt hohe Steifigkeit, Härte, Abriebfestigkeit und ist beständig gegen verdünnte Säuren, Öle, Fette und Alkohole. PET-Flaschen sind jedoch empfindlich gegenüber heißem Wasser.

Anwendungsbeispiele:

- Elektrotechnik: Teile für Haushalts- und Küchengeräte, Computer, etc.

- Maschinenbau: Zahnräder, Lager, Schrauben, Federn

- Fahrzeugtechnik: Sicherheitsgurte, Lkw-Abdeckplanen

- Medizin: Implantate wie beispielsweise Gefäßprothesen

Amorphes PET zeigt eine geringere Steifigkeit und Härte als C-PET, aber bessere Schlagzähigkeit. Da es transparent, aber leichter als Glas ist, wird es als Material für Getränkeflaschen und Verpackungen für Lebensmittel und Kosmetika verwendet. In der Elektrotechnik finden PET-Folien als Trägermaterial für Magnetbänder Verwendung.

Sonderkunststoffe

Manche Kunststoffe werden in großen Mengen für Massenartikel hergestellt. Andere hingegen werden nur in geringen Mengen eingesetzt, da ihr Preis hoch ist oder sie nur in Spezialanwendungen nützlich sind. Solche Kunststoffe werden als Sonderkunststoffe bezeichnet (englisch: specialty polymers oder auch special purpose plastics). Manche Sonderkunststoffe werden mit der Zeit gebräuchlicher und nehmen eine Rolle als technische Kunststoffe ein, andere bleiben Spezialanwendungen vorbehalten.

Beispiele für Sonderkunststoffe sind Hochleistungsthermoplaste (auch Hochtemperaturkunststoffe genannt), Elektroaktive Polymere, Polymer Electrolytes, Flüssigkristallpolymere, Ionic Polymers,[34] Polymer Nanokomposite und weitere. Im Folgenden werden einige Sonderkunststoffe sowie einige speziellere Anwendungen vorgestellt.

Kunststoffe für Hochtemperaturanwendungen

Thermoplastische Kunststoffe, die eine Dauergebrauchstemperatur von über 150 °C aufweisen, werden als Hochtemperaturkunststoffe bezeichnet. Da Kunststoffe dieser Art auch besondere mechanische Eigenschaften und eine besondere Resistenz gegenüber Chemikalien aufweisen, werden sie auch als Hochleistungskunststoffe bezeichnet. Hochleistungskunststoffe sind verhältnismäßig teuer und werden nur in geringen Mengen produziert.

Aufgrund ihrer guten mechanischen Eigenschaften und einer im Vergleich geringen Dichte werden Hochleistungskunststoffe häufig als Ersatz für Metalle verwendet. Auch ihre Chemikalienresistenz kann ein Einsatzgrund sein. Sie finden daher u. a. Anwendung in der Luft- und Raumfahrt ( z. B. Turbinen), in der Automobilindustrie ( z. B. an heißen Stellen im Motorraum) oder in der chemischen Industrie (in Kontakt mit aggressiven Chemikalien).

Flüssigkristalline Polymere

Als flüssigkristalline Polymere (engl. liquid crystalline polymers (LCP)) bezeichnet man Polymere, deren Ketten in der Schmelze flüssigkristalline Phasen bilden. In Kristallen liegt generell eine feste Ordnung vor, während in Flüssigkeiten und Schmelzen die Verteilung der Moleküle oder Atome in der Regel weitgehend zufällig ist. Insoweit ist der Ausdruck flüssigkristallin eigentlich ein Widerspruch. In LCPs orientieren sich die Polymerketten jedoch aufgrund intramolekularer Wechselwirkungen parallel zu Bündeln an. So bilden beispielsweise aromatische Polyamide in Schwefelsäure in Verbindung mit Calcium- oder Lithiumchlorid derartige Phasen. Presst man eine derartige Lösung aus einer Spinndüse durch einen Zwischenraum mit Luft in ein Fällbad (Dry-Jet-Wet-Spinnverfahren), erhält man Fasern, in denen die Ketten in Richtung der Längsachse orientiert sind. Derartige Fasern sind in der Lage, eine für Kunststoffe ungewöhnlich hohe Zugbelastung auszuhalten, die vergleichbar mit Metallen oder Kohlenstofffasern ist. Aufgrund ihrer geringen Dichte setzt man sie, eingebettet in Kunstharze (Composites) im Flugzeug- und Fahrzeugbau ein. Weitere Anwendungen sind schusssichere Westen, Schutzhelme, Schutzanzüge, Surfbretter, Segelbootbau, etc. Wichtige Marken sind: Kevlar, Nomex und Faser B.

Elektrisch leitende Polymere

Kunststoffe gelten im Allgemeinen als hervorragende Isolatoren. Das liegt daran, dass Polymeren die Grundvoraussetzung für elektrische Leitfähigkeit, quasi freie Elektronen, völlig fehlt. Durch Zugabe von Substanzen (Dotierung), die entweder der Kette Elektronen zuführen (Reduktion) oder durch Entfernung (Oxidation) freie Stellen für die Elektronenbewegung schaffen, ist es möglich elektrisch leitfähige Polymere zu erzeugen. So werden beispielsweise Polyacetylen und Poly(p-phenylen) elektrisch leitend, wenn man sie mit Brom, Iod oder Perchlorsäure dotiert. Weitere wichtige elektrisch leitende Polymere sind Polyanilin, dotiert mit Salzsäure und Polypyrrol aus anodischer Oxidation. Anwendungen sind Materialien für Elektroden und Batterieelemente, sowie antistatische Beschichtungen. Durch geeignete Dotierung können den bisher genannten Polymeren auch halbleitende Eigenschaften verliehen werden. Aus solchen Materialien bestehen beispielsweise Polymer-Leuchtdioden. Für die Entwicklung leitfähiger Polymere wurde den Wissenschaftlern Alan J. Heeger, Alan G. MacDiarmid und Hideki Shirakawa im Jahr 2000 der Nobelpreis für Chemie verliehen.

Kunststoffe in der Medizin

Kunststoffe erfüllen in der Medizin vielfältige Aufgaben: Sie dienen als Behälter für Infusionslösungen, Bauteile von medizinischen Geräten, Wegwerfartikel (Spritzen, Pflaster, Katheter, Schläuche etc.) und Implantate (Herzklappen, Knochenersatz, Gelenkpfannen, resorbierbare Knochenschrauben etc.). Für Materialien, die auf direkte oder indirekte Weise im Kontakt mit lebendem Gewebe stehen, gelten naturgemäß besondere Auflagen: Zum einen darf der Kunststoff den Organismus nicht schädigen, zum anderen darf umgekehrt das biologische Milieu die Materialeigenschaften des Kunststoffs nicht beeinträchtigen. Sind diese Bedingungen erfüllt, spricht man von Biokompatibilität. Wichtigstes Argument für den Einsatz von Kunststoffen in der Medizin war und ist die Hygiene, so konnten medizinische Instrumente aus Glas oder Metall durch Wegwerfartikel aus Kunststoff ersetzt werden. Ein bemerkenswertes Beispiel ist Polymilchsäure (auch: Polylactid), ein Polyester der natürlich vorkommenden Milchsäure. Er wird zu Fasern gesponnen, die als resorbierbare chirurgische Nähfäden Verwendung finden. Nach dem Einsatz der Fäden werden diese enzymatisch abgebaut. Die Dauer der Degradation kann dabei über die Stereochemie (Wahl der Ketten aus rechts- oder linksdrehender Milchsäure) des Polymers eingestellt werden.

Quelle: Wikipedia

|