|

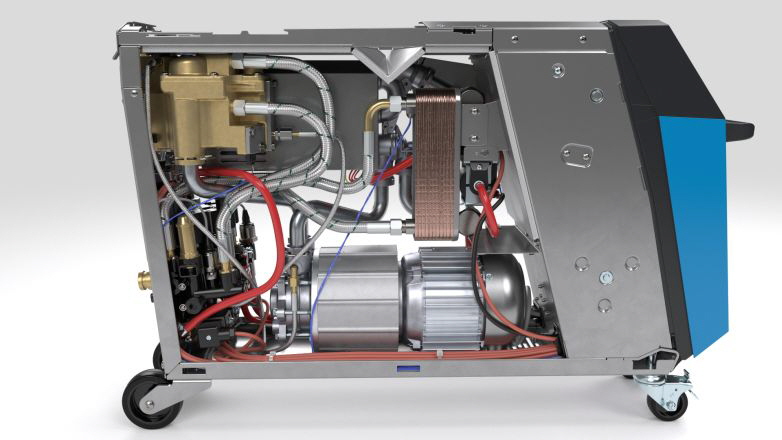

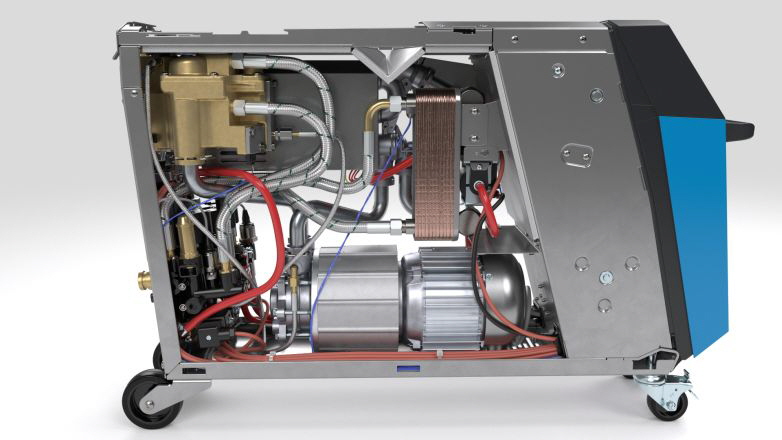

Gemeinsam rundum innovativ: Die Wagner AG setzt auf HB-Therm Temperiertechnik zur Herstellung komplexer Kühlwassermodule für den Einsatz in den neuesten HB-Therm Temperiergeräten Thermo-6.

Das Projekt «Kühlwassermodul aus Kunststoff» steht für technologische Weiterentwicklung bei HB-Therm: Das Bauteil für die Thermo-6 wird nicht mehr aus Messing, sondern aus einem Hochleistungskunststoff gefertigt. Und das wirtschaftlich, schnell und in Form einer hochkomplexen Komponente aus einem Werkzeug. Das stellt einen grundlegenden Wandel in Konstruktion und Herstellung von Kühlwassermodulen als zentralem Bestandteil der Temperiergeräte dar. In diesen kompakten Modulen integriert HB-Therm seit der Series 4 zahlreiche Funktionen, die früher über mehrere separaten Komponenten realisiert wurden. Ziel war es, durch den Verzicht auf herkömmliche Metall- und Normteile wie Verschraubungen und Nippel ein platzoptimiertes und trotzdem funktional dichtes Bauteil zu schaffen. Das ist gelungen – durch eine koordinierte Kooperation mit der Wagner AG, die viele Wagnisse aus dem Weg geräumt hat.

Die Zusammenarbeit mit der Wagner AG, Waldstatt/Schweiz, begann ganz klassisch, denn die HB-Therm AG kontaktierte mehrere Firmen, um das bestehende, kostenintensive Messingbauteil mit einer aufwendigen CNC-Nacharbeit grundsätzlich zu überdenken. Die Wagner AG war der einzige Anbieter, der die Fertigung des Verteilers als eine zusammenhängende Komponente – also ohne zusätzliche Teile – als machbar erachtete. Neben der technischen Überzeugung spielte auch die geografische Nähe beider Unternehmen eine wesentliche Rolle, da sie eine direkte, persönliche Kommunikation und eine schnelle Abstimmung ermöglichte.

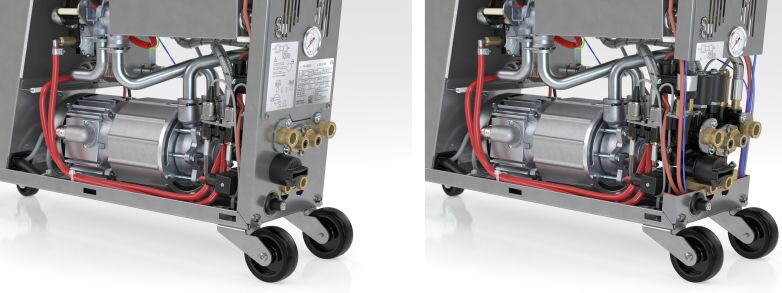

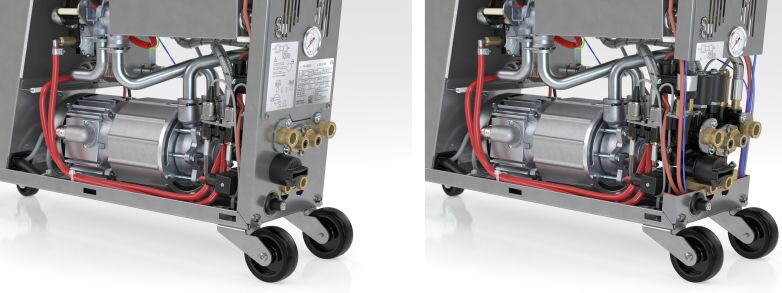

Zwei Thermo-6 Temperiergeräte übernehmen die Werkzeugtemperierung an der vollelektrischen Sumitomo Demag Maschine.

Was das Kunststoffteil ausmacht: Komplex, aber einfacher, kostengünstiger und nachhaltiger

Die neue, unter anderem kostenoptimierte Lösung aus einem faserverstärkten Kunststoff erfüllt die Anforderungen – von den mechanischen Festigkeitswerten über die Temperaturbeständigkeit bis hin zur Druckdichtheit – vollständig.

Im Dauerlauf über zwei Jahre hinweg, was rund 18'000 Betriebsstunden entsprechen, wurde die Lösung unter härtesten Bedingungen getestet, die über die üblichen Belastungen im realen Produktionsumfeld hinausgehen. Das Kühlwassermodul hielt der Dauerbelastung problemlos stand. Diese Testergebnisse belegen, dass mithilfe neuer Technologien und der richtigen Materialwahl immer anspruchsvollere und weitergehende Anwendungen realisiert werden können.

Die Vorteile der Kunststoffbauteile sind:

• Kosteneinsparungen durch den Materialwechsel sowie der komplette Wegfall der kostenintensiven

CNC-Nachbearbeitung: insgesamt über 90 % auf das Rohteil ohne Anbauteile. Die neuen Kunststoff-

spritzgussteile können fertig hergestellt werden, wodurch sich die Produktionskosten insbesondere durch

die Vermeidung mechanischer Nachbearbeitung signifikant senken lassen und sich die Durchlaufzeit stark

reduziert.

• Signifikante Gewichtsreduktion durch Substitution von Messing auf Kunststoff um ca. 65 %. Die Kunststoff-

alternative wiegt in der vollständigen Ausführung mit Anbauteilen lediglich 1.5 kg – gegenüber 4.2 kg bei

der entsprechenden Messing-Variante. Dies hat positive Auswirkungen auf Transport, Energieverbrauch

und den ökologischen Fussabdruck.

• Die Integration weiterer Funktionen und die Optimierung des Montageprozesse, etwa durch die

fertigfallende Entformung aller Bohrungen als auch Innen- und Aussengewinde direkt im Werkzeug. In

Summe ergibt das eine Reduktion der Fertigungszeit von über 35 Minuten

• One-Stop-Lösung von Entwicklung bis Serienfertigung. Reduktion der Komplexität der Realisierung,

kürzere Wiederbeschaffungszeiten und geringeres Risiko für Fehler oder Missverständnisse in der

Lieferkette.

• Entlang der gesamten Wertschöpfungskette wurden interne Prozesse wie das Materialhandling optimiert

und durch effizientere Montageprinzipien Verschwendung reduziert. Besonders wichtig für die HB-Therm,

da sich das Unternehmen selbst an Lean-Fertigungsprozessen orientiert und dies auch von seinen

Lieferanten einfordert.

• Insgesamt entsteht durch den Einsatz von Kunststoff auch mehr Nachhaltigkeit. Mit einem deutlich

reduzierten Ressourcenbedarf, insbesondere durch Material und Energie, sinkt auch der CO₂-Ausstoss

(ca. 2 bis 3 kg statt 15 bis 20 kg CO₂ pro Gerät). Mit 10'000 Geräten wird über ein Jahr hinweg auch

ein deutlicher ökologischer Mehrwert erzielt.

Auswerferseite des Werkzeugs mit vier Schiebern, die jeweils in alle 4 Richtungen fahren.

Das Projekt wurde in mehreren Phasen umgesetzt:

• Konzeptphase: Das Design wurde in enger gemeinsamer Abstimmung und anhand der technischen

Anforderungen kunststoffspritzgussgerecht konzipiert. Auf Basis der Vorgaben an Festigkeit und

Temperaturbeständigeit wurden mehrere Kunststoffmaterialien evaluiert und für die Prototypenproduktion

festgelegt.

• Prototypenphase: Es wurden Prototypen erstellt, die umfangreichen Tests – wie Langzeit-, Berstdruck-

und CT-Scans – unterzogen wurden, um die Materialeigenschaften und präzise Toleranzen zu validieren.

• Serienphase: Auf Basis der Ergebnisse aus der Prototypenphase konnte Wagner AG das

Serienwerkzeug konstruieren und die entsprechenden Vorhaltemasse definieren. Zur Herstellung des

Serienwerkzeugs wurde die ebenfalls lokal ansässige Frehner AG beauftragt. Anschliessend erfolgte die

offizielle Bemusterung bei Wagner AG, wobei auch während des Prozesses kurzfristig Anpassungen

vorgenommen wurden.

Die enge Abstimmung zwischen HB-Therm und Wagner AG, stellte sicher, dass die umfangreichen Herausforderungen – wie etwa die Anpassung von O-Ring-Sitzen mittels CT-Analyse und die Optimierung der Wanddicken – zeitgerecht und kosteneffizient gelöst werden konnten. Durch den Einsatz von FEM-Simulationen und praktischen Labortests wurde eine hohe Präzision, insbesondere in Bezug auf die Toleranzen der vorgesehenen Bohrungen sowie der diversen Dichtflächen, gewährleistet.

Düsenseite des Werkzeugs mit drei integrierten Gewindeeinsätzen zur Sicherstellung der fertigfallenden Lösung.

Komplexe technische Herausforderungen: Gelöst!

Der Umstieg brachte jedoch auch technische Herausforderungen mit sich. Druck- und Temperaturbeständigkeit des Kunststoffs wurden anfangs durchaus kritisch hinterfragt. Es zeigte sich beispielsweise, dass der kontinuierliche Einsatz bei Temperaturen über 160° C problematisch sein kann und der Spritzgussprozess gewisse Einschränkungen bei komplexen Bohrungen oder der Fertigung von Gewinden mit sich bringt. Dies wurde aber durch die Wahl eines geeigneten faserverstärkten Hochleistungspolymers, umfangreiche Simulationen und Dauertests entkräftet. Die Testreihen umfassten Belastungstests mit bis zu dem Sechsfachen des maximal zulässigen Drucks sowie Dauertests bei variierenden Temperaturen und unterschiedlichen Strömungsgeschwindigkeiten. Diese Prüfungen bestätigten, dass der Kunststoffverteiler auch unter extremen Bedingungen zuverlässig funktioniert. Die Auswahl des geeigneten Kunststoffs war für die Entwickler im Übrigen ein herausfordernder und aufwändiger Prozess – mit einem erfolgreichen Ergebnis.

Mit der Umstellung auf die Series 6 wurde das gesamte Hydraulikkonzept überarbeitet. Ziel war eine druckverlustoptimierte Hydraulik und gleichzeitig eine effizientere Montage. Mit der Umstellung von Verschraubungen auf ein Stecksystem wurden diese Ziele erreicht, was wiederum sowohl Kosten als auch Zeit durch den vereinfachten Montageprozess spart. Dies gilt auch für die Komponenten am Kühlwassermodul. Die werden aus dem gleichen Material hergestellt und ebenfalls lokal bei der Wagner AG gefertigt - ganz nach dem Motto "Alles aus einer Hand".

Der modulare Aufbau der HB Therm Geräte ist daher einzigartig. Während viele Mitbewerber auf separate, verschraubte Normteile setzen, integriert HB Therm eine Vielzahl von Funktionen in einzelne Module. Vereinfacht gesagt besteht die HB-Therm-Hydraulik im Wesentlichen aus einem Kühl- und Wärmeträgermodul, einer Pumpe, Heizung und Kühlung. Das führt zu einem übersichtlichen Innenleben, minimiert den Platzbedarf, erleichtert die Wartung, vereinfacht das Verständnis für die Temperiertechnik und wird von allen Anwendern in jeder Hinsicht sehr geschätzt.

Die tanklose Gerätetechnologie von HB-Therm ist einzigartig. Sie ist nicht nur zuverlässiger gegenüber Ablagerungen, sondern auch energieeffizienter, da das Umlaufvolumen nur 1,4 Litern beträgt.

Aufgrund der geringeren mechanischen Belastbarkeit von Kunststoff im Vergleich zu Metall wurden an kritischen Stellen bei hohen Drehmomenten bewusst Metallkomponenten, beispielsweise Messinganschlussnippel, eingesetzt. Dadurch wird sichergestellt, dass die typischen hohen Montagekräfte, wie sie beispielsweise an den externen Anschlüssen auftreten, nicht auf das Kunststoffbauteil, sondern auf die Chromstahl-Rückwand einwirken. Ausserdem ist von aussen nicht erkennbar, dass es sich dabei um eine Kunststoffkomponente handelt.

Im eingebauten Zustand nicht sichtbar, befindet sich das Kunststoff Kühlwassermodul hinter der Rückwand der Thermo-6 Temperiergeräte.

Optimierte Werkzeugtechnik und Fertigungsprozesse

Das bei Wagner AG entwickelte Spritzgusswerkzeug für das Verteilermodul zeichnet sich wie auch das Kühlwassermodul selbst durch seine hohe Komplexität aus. Das Werkzeug arbeitet mit vier Schiebern und beinhaltet 57 Kerne in diversen Durchmessern und Längen um alle erforderlichen Bohrungen fertigfallend fertigen zu können. Für einen serienfähigen, zyklusoptimierten und stabilen Prozess ist die richtige und angepasste Temperierung im Werkzeug sehr wichtig. Daher wurden diverse Temperaturzonen im Werkzeug definiert und mit den entsprechenden Temperierbohrungen umgesetzt. Durch die vielen notwendigen Kühlbohrungen sowie durch die Hydraulikkomponenten, die integriert werden mussten, waren viele konstruktive Herausforderungen zu bewältigen. Es ging dabei nicht nur um eine optimale Temperierung, sondern auch um die Minimierung der Zykluszeiten (ca. 1 Minute pro Schuss).

Die Entnahme der fertigen Kunststoffteile erfolgt automatisiert durch einen Roboter.

Um Nachbearbeitungen am Spritzgussteil, wie sie bei der bisherigen Metall-Variante erforderlich waren, zu vermeiden und eine fertigfallende Lösung bieten zu können, wurden auch drei Gewindeausdrehkerne integriert, die während des Spritzvorgangs entsprechend ein- und ausgefahren werden. Das Aussengewinde am Modul bildet sich durch die beiden Formhälften und wird für den Filtersiebeinsatz des Kühlwassereingangs benötigt. Konstruktion und Fertigung erfolgten in enger Abstimmung zwischen der Wagner AG und weiteren lokalen Partnern, wobei unter anderem etwa präzise CT-Messungen und manuelle Anpassungen zur Sicherstellung der geforderten Qualitätsstandards genutzt wurden.

Das kompakte Kühlwassermodul verfügt über 57 Bohrungen und vereint zahlreiche Funktionen auf minimalem Bauraum.

Kooperation beim Projekt Kühlwassermodul

Auch die Zusammenarbeit beim Projekt «Kühlwassermodul» verlief von Anfang an sehr intensiv und kooperativ. Beide Seiten entwickelten den ursprünglich erstellten Entwurf kontinuierlich weiter. Die enge Abstimmung ermöglichte es, auch komplexe Herausforderungen – wie etwa die exakte Bohrung des Kühlventils – zeitnah zu lösen. Neben der technischen Zusammenarbeit führte die Nähe der beiden Unternehmen zu wertvollen Synergien, die den gesamten Entwicklungsprozess positiv beeinflussten.

Schliesslich fiel die strategische Entscheidung zugunsten von Wagner, eines Schweizer Lieferanten in unmittelbarer Nachbarschaft, auch deshalb, da eine enge, direkte Kommunikation, schnelle Reaktionszeiten und kurze Lieferketten als entscheidende Vorteile gewertet wurden. Diese Vorteile überwiegen für HB Therm die vermeintlichen Kosteneinsparungen, die bei einer Fertigung im Ausland möglich wären. (Bild Gruppe)

Auf dieser Basis könnte die Partnerschaft mit der Wagner AG zukünftig noch intensiver werden und weiter wachsen. Neue technologische Entwicklungen könnten dazu führen, auch weitere Lösungen aus Kunststoff herzustellen und damit andere Ausgangsmaterialien zu substituieren – das alles natürlich nur, wenn dadurch die Qualität gleichbleibt oder sogar gesteigert werden kann.

(v.l.n.r.) Patrick Koller, Martin Sieber, Peter Jäger, Thomas Greber, Hubert Werz

Zusammenarbeit von Anfang an eng und auf Vertrauen aufgebaut

Die Wagner AG ist ein familiengeführtes Unternehmen mit einer langen Tradition, das 1945 von Willi Wagner gegründet wurde. Heute wird das Unternehmen in der dritten Generation von Silvan Halter geleitet. Ursprünglich im kleinen Massstab in Waldstatt arbeitend, wurde das Unternehmen ab dem Jahr 2000 international ausgerichtet und verfügt heute über Joint Venture Standorte in Rumänien, Bosnien sowie einen strategischen Partner in Indien. Mit rund 500 Mitarbeitenden und einer weltweit einzigartigen Materialneutralität – Angefangen bei Thermoplastspritzguss über Zink- und Aluminiumdruckguss bis hin zu hybriden Lösungen – positioniert sich Wagner als Technologieführer, der kundenspezifische, werkstoffoptimierte Lösungen anbietet. Die Integration aller Kompetenzen in der zentralen Entwicklung und die spätere Serienproduktion an diversen Standorten ermöglichen eine hohe Wettbewerbsfähigkeit. Zudem legt das Unternehmen grossen Wert auf Qualitätssicherung, zertifiziert unter anderem nach ISO 9001, 14001 und IATF 16949.

Die langjährige und enge Partnerschaft zu HB‑Therm ist eine beiderseitige Erfolgsstory, denn bereits über Jahre hinweg setzt die Wagner AG auch erfolgreich HB‑Therm Temperiergeräte in der eigenen Produktion ein. Seit 2020 wird HB‑Therm auch mit hochwertigen Kunststoffkomponenten versorgt. Besonders hervorgehoben wird der partnerschaftliche Austausch, der auf einem gemeinsamen Entwicklungsansatz basiert, sowie der schnelle, kompetente Kundensupport. Diese Zusammenarbeit wird als Win-Win-Situation beschrieben, bei der beide Unternehmen ihre Stärken einbringen, um innovative und kosteneffiziente Lösungen zu realisieren.

In der Produktion kommen bei Wagner überwiegend HB‑Therm Geräte Thermo-5 und Thermo-6 zum Einsatz – aktuell sind 16 Thermo-5 und fünf Thermo-6 in Betrieb. Die neuen Thermo 6 Geräte liessen sich problemlos integrieren – sowohl dank ihrer intuitiven Bedienung als auch durch die standardisierte OPC UA-Schnittstelle (EUROMAP 82.1, OPC 40082 1), die eine einfache Anbindung an Spritzgiessmaschinen und weitere Temperiergeräte ermöglicht. Thomas Greber, Leiter Thermoplast bei der Wagner AG, sagt zu den Vorteilen der Thermo-6: «Die Geräte ermöglichen eine hochpräzise Temperaturregelung, minimieren Temperatur- schwankungen und bieten ein schnelles Aufheizen sowie Abkühlen für unsere Werkzeuge. Diese Präzision ist besonders wichtig, da teilweise massliche Toleranzen im hundertstel Bereich eingehalten werden müssen, wie die Anwendung des Kühlwassermoduls zeigt. Die Geräte arbeiten also präzise, wartungsarm, besonders energieeffizient und garantieren durch ihr lebenslanges Garantieversprechen hohe Kostensicherheit.»

Die Thermo-6 werden im Eco-Modus betrieben und gewährleisten eine nachhaltige und präzise Temperierung im Hundertstel-Bereich.

Auch Nachhaltigkeit und Digitalisierung sind Thema

Auch Nachhaltigkeit ist ein integraler Bestandteil der Unternehmensphilosophie der Wagner AG an ihren Standorten. Neben klassischen Energieeffizienz-Initiativen wie etwa der Optimierung des Wärmeverbrauchs, dem Einsatz von LED-Technologie oder der Druckluftreduktion, wird auch auf den Einsatz von energieeffizienten Maschinen und die Entwicklung von nachhaltigen Werkstofflösungen gesetzt. Zudem ist das Unternehmen bestrebt, durch Digitalisierung (Betriebsdatenerfassung, OEE‑Auswertungen, Einsatz von KI) die Produktionsprozesse weiter zu optimieren.

Silvan Halter, CEO der Wagner AG, hält dazu fest: «Die Kombination aus innovativen Kunststoffen, Leichtbaukonzepten und der kontinuierlichen Weiterentwicklung der Fertigungsprozesse sichert uns langfristig Wettbewerbsvorteile und eröffnet zusätzliche Potenziale – beispielsweise im Bereich Metallersatz. Die partnerschaftliche Zusammenarbeit mit HB‑Therm, geprägt von einem intensiven und dynamischen Austausch, ermöglicht nicht nur die kontinuierliche Optimierung bestehender Prozesse, sondern auch die Realisierung wegweisender Projekte im Bereich Kunststofftechnik, wie das Kühlwassermodul zeigt. Mit Blick auf zukünftige Herausforderungen und Chancen – etwa durch verstärkte Digitalisierung und den Trend zu energieeffizienteren Produktionsprozessen – wird die Kooperation weiter vertieft werden, denn sie bietet zahlreiche Ansatzpunkte für innovative Lösungen und Design‑to‑Cost‑Optimierungen für beide Partner.»

Zur HB Therm AG:

Als weltweit führender Hersteller von Temperiergeräten entwickelt und produziert die HB Therm AG seit 1967 innovative Temperiertechnik für höchste qualitative Ansprüche. Umfassendes Know-how und eine motivierte Belegschaft zeichnen das Unternehmen als einen der Technologieführer der Branche aus. Als Schweizer Familienunternehmen mit 130 Mitarbeitern versteht sich HB Therm als Systemlieferant, der seine Kunden von der Geräteauslegung bis zum lückenlosen After-Sales-Service perfekt unterstützt. „Swiss made“ steht dabei synonym für Philosophie und Anspruch an Produkte und Dienstleistungen. Produziert wird ausschliesslich in St. Gallen. Mit eigenen Vertriebsgesellschaften in Deutschland und Frankreich und einem Vertriebsnetz in über 60 weiteren Ländern ist das Unternehmen rund um den Globus immer schnell für seine Kunden da. Das Qualitätsmanagementsystem basiert auf laufenden Verbesserungen aller Vorgänge und Prozesse und ist nach ISO 9001 zertifiziert. |