Die KIEFEL GmbH entwickelt und produziert hochwertige Maschinen fĂŒr die Verarbeitung von Kunststofffolien. Zu seinen Kunden zĂ€hlen namhafte Hersteller aus der Automobil-, Medizintechnik-, KĂŒhlschrank- und Verpackungsindustrie.

Mit eigenen Vertriebs- und Service-Niederlassungen in den USA, Frankreich, den Niederlanden, Russland, China, Brasilien, Indonesien und Indien sowie Vertriebspartnern in ĂŒber 60 LĂ€ndern ist Kiefel weltweit vertreten.

Zu Kiefel gehören der Automobilspezialist KIEFEL Automotive s.r.o. mit Sitz in Tschechien, der niederlĂ€ndische Thermoform-Werkzeugbauer Kiefel Packaging BV sowie die österreichische KIEFEL Packaging GmbH, Lieferant fĂŒr Werkzeuge und Automatisierungslösungen.

Bei Kiefel und seinen Tochterunternehmen sind rund 1160 Mitarbeiter beschĂ€ftigt. Die KIEFEL GmbH ist Mitglied der BrĂŒckner-Gruppe, Siegsdorf, ein im Familienbesitz befindlicher mittelstĂ€ndischer Unternehmensverbund im Maschinen- und Anlagenbau, mit insgesamt gut 2.500 Mitarbeitern an 29 Standorten weltweit.

Lösungen

Wir bieten bei folgenden Bereichen innovative Lösungen an (fĂŒr mehr Informationen bitte auf die untenstehenden Links klicken):

âșAutomobil

âșKĂŒhlschrank

âșVerpackung

âșMedizintechnik

âșService

Firmenvideo

Auf die Zukunft vorbereitet - Intelligente Spritz-Streck-Blasformtechnologie sorgt fĂŒr hohe FlexibilitĂ€t, ProduktivitĂ€t und QualitĂ€t

Honig-, Ketchup-, SpĂŒlmittelflaschen, Kosmetik- und Pillenverpackungen oder BabyflĂ€schchen – die Produktvarianten, die auf dem Blowliner der Kiefeltochter Mould & Matic aus dem österreichischen Micheldorf entstehen, sind genauso vielfĂ€ltig wie ihr Design. Mit der Entwicklung der einstufigen Spritz-Streck-Blasformmaschine hat sich der Kunststoffspezialist einen neuen Markt erschlossen. Obwohl er ein Newcomer in der Branche der Blasformtechnik war, hat der Erfolg nicht lange auf sich warten lassen. Bernhard Hornhuber, Vertriebsmanager Blasformtechnik, hat den Blowliner mit entwickelt und ist zu Recht stolz auf sein âBaby“: âDie Kunden schĂ€tzen es sehr, dass sie die komplette Linie – vom Granulat bis zur Verpackung – aus einer Hand bekommen.“ In der Kosmetik-, Pharma- und Lebensmittelindustrie sind die Maschinen inzwischen im Einsatz, die AuftragsbĂŒcher sind gut gefĂŒllt und in den Hallen des Ăsterreichers fertigen die Techniker mit Hochdruck weitere Blowliner.

Bernhard Hornhuber, Area Sales Manager Blow Moulding, Mould & Matic Solutions GmbH

In drei BaugröĂen steht die Maschine zur VerfĂŒgung. Verkaufsschlager ist der Blowliner Medium mit einem Materialdurchsatz von bis zu 130 kg PET pro Stunde. Wie auch der kleinere und gröĂere Bruder verarbeitet er PET, PP sowie HDPE und lĂ€sst sich durch die intelligente Konzeption jederzeit auch auf Multilayer-Anwendungen aufrĂŒsten. Vor allem der Premiumsektor, der auf hohe QualitĂ€t und Transparenz der Verpackungen Wert legt und bei dem die StĂŒckzahlen zwischen drei und 20 Millionen liegen, schĂ€tzt die 1-Stufen-Anlage. Die GrĂŒnde bringt Hornhuber auf den Punkt: âUnsere Klientel stellt anspruchsvolle Verpackungen her, die hinsichtlich Transparenz und Dimensionsgenauigkeit hohe QualitĂ€tsanforderungen erfĂŒllen mĂŒssen. Meist produzieren die Kunden mittlere StĂŒckzahlen und wĂŒnschen sich die FlexibilitĂ€t, auf der gleichen Maschine unterschiedliche BehĂ€lter mit Volumen zwischen 10 Millilitern und fĂŒnf Litern zu fertigen. Der Blowliner realisiert all diese WĂŒnsche und trĂ€gt so bei unseren Kunden zu einer nachhaltig hohen Anlagenauslastung bei.“

Blick ins Detail

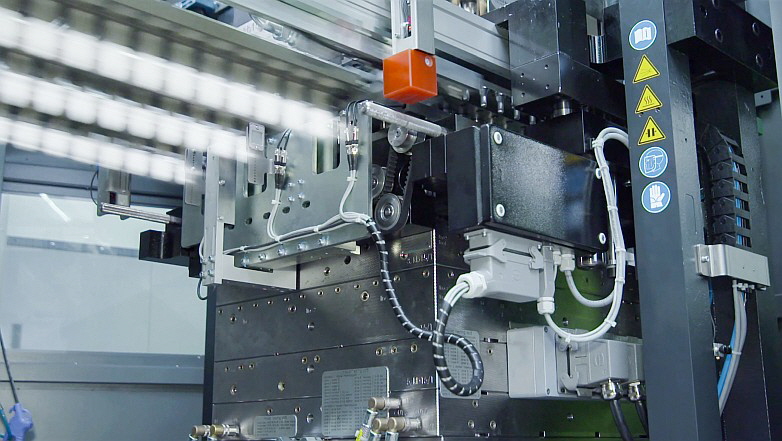

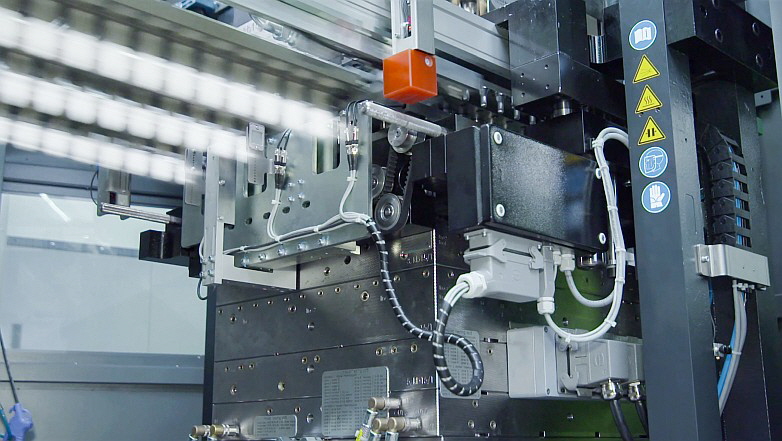

Doch wie kann die Anlage den Anforderungen des Marktes genĂŒgen? Das verrĂ€t ein genauer Blick auf die Konstruktion des Blowliners. Am Anfang der linear aufgebauten Maschine steht die SpritzgieĂeinheit. Dabei handelt es sich um eine vertikale hydraulische Engel Maschine mit bis zu 4.000 kN SchlieĂkraft und einer AufspannflĂ€che von bis zu 800 mal 1000 mm – abhĂ€ngig von der AnlagengröĂe. Die Plastifiziereinheit verarbeitet PET, PP und HDPE. Hier entstehen die Vorformlinge, je nach Produkt in zwischen acht bis 64 KavitĂ€ten. Jede Maschine lĂ€sst sich mit einer Einheit zur Herstellung von Multilayer-Vorformlingen aufrĂŒsten. So können auch Vorformlinge aus PP mit Barriereschichten aus EVOH oder PET mit PA hergestellt werden. Noch warm entnimmt sie ein Linearroboter mit Greifdorn und ĂŒbergibt die Vorformlinge an die Streck-Blas-Einheit mit einer Zuhaltekraft von bis zu 400 kN.

Die Maschine arbeitet mit ein- bis vierreihigen Blaswerkzeugen, die Vorformlinge mit Durchmessern von 10 bis 150 mm aufnehmen. Jede KavitĂ€tenreihe hat ein eigenes Vor- und Hauptblasventil, sodass sich der Vor- und Hauptblasdruck individuell einstellen lĂ€sst. Damit ist es möglich, unterschiedliche Produktvarianten auf einem Werkzeug laufen zu lassen. Die gesamte Streck-Blas-Einheit verfĂŒgt ĂŒber servomotorische Antriebe, die fĂŒr hohe Wiederholgenauigkeiten, PrĂ€zision und Energieeffizienz sorgen. Die Ventiltechnik erlaubt es, den Vor- und Hauptblasdruck in Schritten von 0,1 bar einzustellen. Mit einer kundenspezifischen Blasstudie wird so jeweils bei der Abmusterung die optimale Materialverteilung im Blaswerkzeug festgelegt. Als optionale ProzessĂŒberwachung messen Drucksensoren den Hauptblasdruck, solange dieser ansteht. FĂ€llt der Druck ĂŒberraschend ab, erhĂ€lt der Kunststoffverarbeiter sofort eine Alarmmeldung. WĂŒnscht es ein Kunde, kann er den Blowliner auch als Spritz-Blas-Anlage ohne Streckkomponente erhalten.

Nach dem Ende des Blasvorgangs entnimmt der Vakuumgreifer des integrierten linearen Entnahmesystems die fertigen Produkte aus dem Werkzeug und stellt diese prÀzise auf einem Förderband oder direkt in Kartons ab.

Blowliner M mit einem Materialdurchsatz von bis zu 130 kg PET pro Stunde

Clevere Werkzeugtechnik

Viele Ăberlegungen flossen bei der Konzeption des Blowliners in die Werkzeugtechnik. Hornhuber erinnert sich: âUnser Ziel war es, die KavitĂ€tenzahl und damit die ProduktivitĂ€t bei zusĂ€tzlich optimierter Zykluszeit zu bestehenden Anlagen zu erhöhen. Gleichzeitig wollten wir es unseren Kunden ermöglichen, die Maschine optimal auszunutzen. Es sollte möglich sein, sehr unterschiedlichen Produkte, was GröĂe und damit Anzahl der KavitĂ€ten anbelangt, mit der gleichen heiĂen Seite des Werkzeuges zu fertigen. Denn dadurch erhĂ€lt der Anwender eine sehr groĂe FlexibilitĂ€t in seiner Fertigung.“ Die Lösung liegt in einem ausbalancierten HeiĂkanalwerkzeug mit Nadelverschlusssystem. Bei jeder neuen Bestellung steht eine Frage im Vordergrund: Welche Produkte will der Kunde heute auf der Maschine fertigen und wie sieht die Zukunft aus? Selbst wenn zunĂ€chst ein zweireihiges 12-fach Werkzeug fĂŒr Produkte mit einem Artikelgewicht von 15g gefahren wird, kann die gleichen heiĂe Seite spĂ€ter fĂŒr Produkte aus PET, PP oder HDPE mit beispielsweise 35 g Artikelgewicht eingesetzt werden. âDer Kunde ist auf die Entwicklungen der Zukunft vorbereitet und kann schnell auf neue Herausforderungen reagieren“, macht Hornhuber klar. Bevor Mould & Matic die Serienwerkzeuge fertigt, baut das Unternehmen zunĂ€chst Testwerkzeuge und optimiert auf diesen das Endprodukt.

Die Möglichkeit, verschiedene ProduktgröĂen und Werkzeugkonfigurationen einzusetzen, war jedoch noch nicht alles. Schnelle Werkzeugwechsel sollten realisierbar sein, die zur Not sogar ein Bediener alleine bewĂ€ltigen kann. Ein Luftkissen-RĂŒstwagen fĂŒr das SpritzgieĂwerkzeug und einer auf Rollen fĂŒr das Blaswerkzeug machen den schnellen Wechsel möglich. Ein Hallenkran erĂŒbrigt sich. Die Werkzeugwechsel sind einfach. Mit dem RĂŒstwagen fĂ€hrt der Bediener das Werkzeug an die Maschine heran und wechselt mittels eines Seilzugs und Rollenbahnen schnell und ergonomisch das SpritzgieĂwerkzeug. Zufrieden berichtet Hornhuber: âEin vollstĂ€ndiger Werkzeugwechsel von Gutteil zu Gutteil dauert fĂŒr einen geĂŒbten Techniker nur fĂŒnf bis sechs Stunden. Steht nur ein Wechsel der Blasform an, geht dieser in 30 Minuten ĂŒber die BĂŒhne.“

Dreireihiges Lineargreifersystem

Hohe Fertigungstiefe

In der Praxis sind diese vielen kleinen Details Gold wert. Ein Kunde von Mould & Matic hat die ersten zwei Jahre vier verschiedene Artikel auf seinem Blowliner M gefertigt. Schnelle Werkzeugwechsel und hohe FlexibilitĂ€t in GröĂe sowie Design der Vorformling- und Blaswerkzeuge waren da unabdingbar. Dann lief einer der Artikel aus. Von einem 30 ml FlĂ€schchen musste er auf einen fĂŒnf Liter BehĂ€lter umstellen. âKein Problem!“, erzĂ€hlt Hornhuber. âDiese Vielfalt ist mit unserer Werkzeugtechnik ohne Schwierigkeit realisierbar.“

Bis auf die SpritzgieĂmaschine und das HeiĂkanalsystem kommen sĂ€mtliche Komponenten des Blowliners von Mould & Matic. Die gesamte Maschinensteuerung und Software stammen aus Micheldorf und sind in Beckhoff programmiert. Um die Prozesssicherheit zu optimieren, stehen Kamerainspektion der BehĂ€lter und eine DichtigkeitsprĂŒfung optional zur VerfĂŒgung. Das Unternehmen berĂ€t bei der Werkstoffwahl und beim Design der Vorformlinge und Flaschen. Denn die Vorformlinge bestimmen die Zykluszeiten des Streck-Blas-Prozesses, die Materialverteilung im Endprodukt und damit Wanddicken. Hornhuber bekrĂ€ftigt: âIntelligentes Vorformlingdesign spart bares Geld. Denn damit können wir Materialeinsparungen und höhere Zykluszeiten realisieren.“

Auf dem Blowliner M sind Zykluszeiten von zehn Sekunden möglich, der kleine Bruder Blowliner S schafft es sogar in unter acht Sekunden. Damit steht dem Markt eine Spritz-Streck-Blas-Technologie zur VerfĂŒgung, die hinsichtlich QualitĂ€t, FlexibilitĂ€t und ProduktivitĂ€t in der ersten Liga spielt.

Produktmuster Blowliner

Höhere QualitÀt bei geringeren Kosten. Neues FLF-Vakuumkaschierverfahren von Kiefel mit Millionen Euro Einsparpotential.

Was wĂ€re der Innenraum eines Fahrzeuges ohne optisch ansprechende OberflĂ€chen bei TĂŒren, Mittelkonsole und Armaturenbrett? Je höher die Fahrzeugklasse, desto hochwertiger fallen die Innenraumverkleidungen aus. Strukturen in der OberflĂ€che, eine angenehme Haptik und alles mit einer hohen FertigungsqualitĂ€t produziert sind Forderungen, die die Branche selbstverstĂ€ndlich stellt. Gleichzeitig steigt der Kostendruck fĂŒr den Bereich Interieur stetig an. Ein neu konzipiertes Vakuumkaschierverfahren von Kiefel ist die Antwort auf diese Herausforderungen.

Linearantrieb - einsetzbar beim Vakuumkaschieren, IMG-Kaschieren und Presskaschieren

Vakuumkaschierverfahren bringen die Folien auf die Innenraumverkleidungen. Um die Bauteilkosten deutlich zu senken, hat die KIEFEL GmbH, Freilassing, eine ganzheitlich innovative Technologie entwickelt und dazu sĂ€mtliche Prozessschritte unter die Lupe genommen sowie optimiert. Herausgekommen ist ein einzigartiges Vakuumkaschierverfahren - die Flexible-Lamination-Frame (FLF)-Technologie. Mit der FLF-Technologie gelingt es den Freilassingern, den Materialverbrauch und damit die Folienkosten um rund 40 Prozent im Vergleich zu herkömmlichen Vakuumkaschierverfahren zu senken. Auch der Folienauszugsgrad wird deutlich verringert und reduziert sich auf lediglich 10 bis 15 Prozent. Folglich kommt das FLF-Vakuumkaschierverfahren nahe an die QualitĂ€t der OberflĂ€che heran, die mit der InMold-Graining Kaschiertechnologie erreicht wird. Auf diese Weise stellt sie eine klar kostengĂŒnstigere Alternative dar.

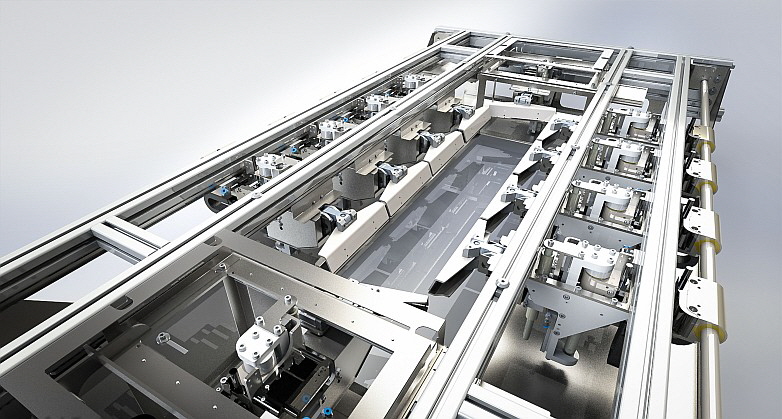

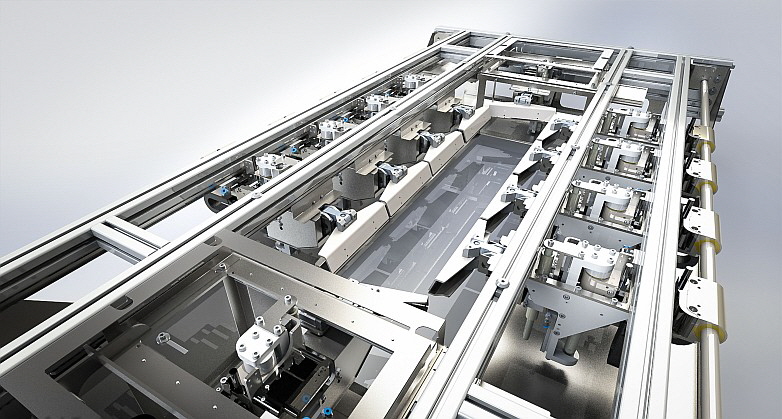

Doch was steckt hinter dem neuen FLF-Verfahren? Die Innovation liegt in der Verwendung exakter Folienzuschnitte fĂŒr jedes Bauteil, sodass kaum Verschnitt bei den Kaschierfolien anfĂ€llt. Das Herz des Verfahrens ist ein speziell entwickeltes, dreidimensional im Raum verfahrbares Greifersystem. Dieses positioniert die Folie auszugsfrei auf dem TrĂ€gerteil, bevor das Werkzeug schlieĂt und Folie sowie TrĂ€gerteil verklebt werden.

FLF mit kaschierten Teilen

Blick in den Prozess

Ein hochflexibles, modular aufgebautes Anlagenkonzept mit einem hohen Automatisierungsgrad ermöglicht eine personalarme Fertigung. Die Materialen, wie Exakt-Zuschnitte und TrĂ€gerteile, kommen von vorgelagerten Prozessen, wenn möglich schon positioniert. Die weiteren Schritte ĂŒbernehmen Roboter.

Durch die Integration von nachfolgenden Arbeitsschritten wie Stanzen und Kantenumbug steht am Ende der Linie ein fertiges Bauteil zur VerfĂŒgung. Im Vergleich zu konventionellen Fertigungsverfahren ist die gesamte AufstellflĂ€che wesentlich geringer. Es lassen sich bis zu 50 Prozent an teurer ProduktionsflĂ€che einsparen.

Kostensenkungen in Millionenhöhe

âDer Clou der neuen Technologie liegt zweifellos bei der Folieneinsparung mit einer verbesserten QualitĂ€t der OberflĂ€chen. Damit verbunden ist eine Kostensenkung des Bauteils, die sich ĂŒber die Produktionsperiode einer Modellreihe schnell auf mehrere Millionen Euro aufsummiert“, so Wolfgang Eglseer, Kiefel-Vertriebsleiter Automobil. Die FLF-Technologie entspricht darĂŒber hinaus auch in Bezug auf Automatisierung und Reduktion der AufstellflĂ€che den aktuellen Anforderungen aus der Automobilindustrie.

Höchste QualitÀt bei Premiumfahrzeugen

Besuchen Sie uns auf der Fakuma. Wir freuen uns auf Ihren Besuch an unserem Stand:

Halle A1 / Stand 1325

|