G├ťNTHER Heisskanaltechnik GmbH

|

|||||||

|

Firmenportr├Ąt >>> Produkte >>> Branchen >>> Ihre Vorteile >>> Produkt-News >>>

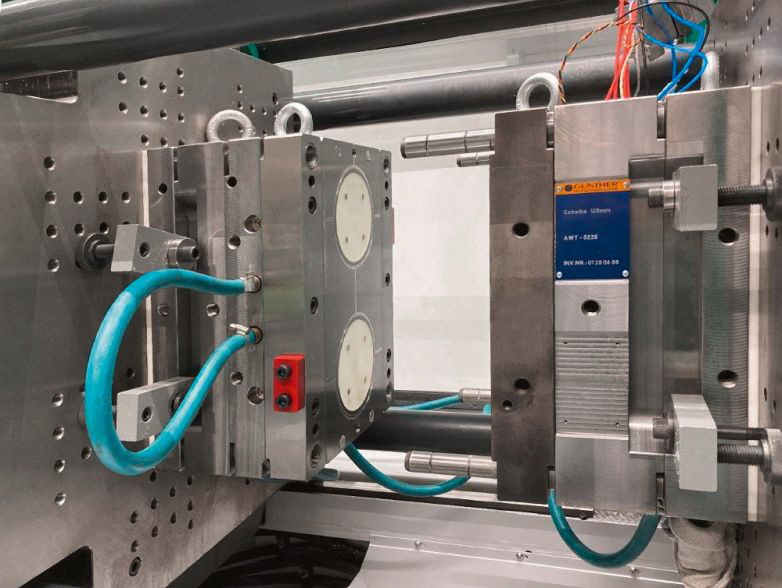

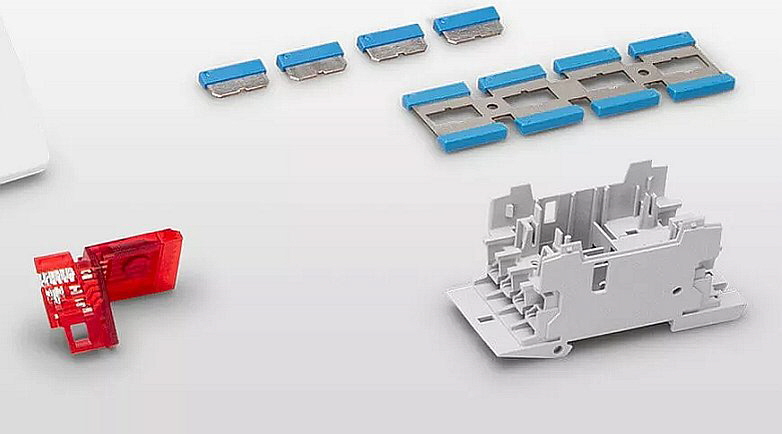

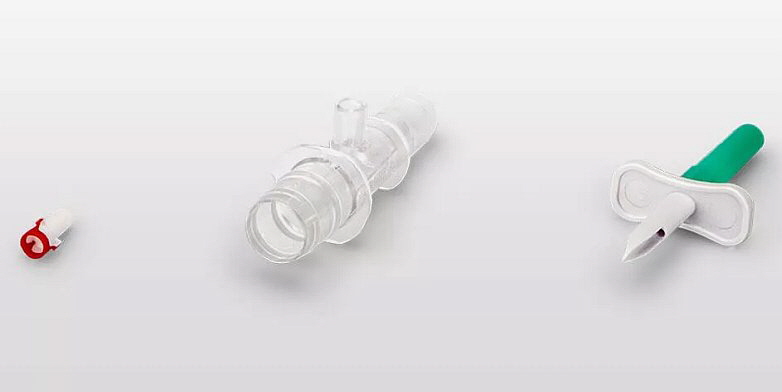

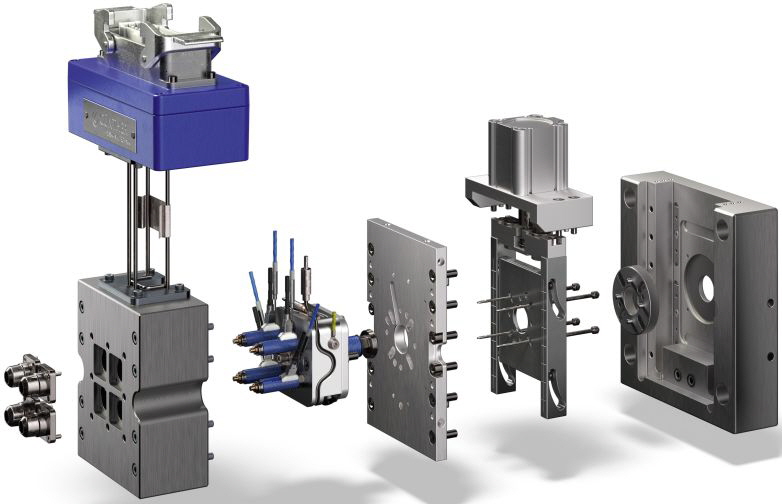

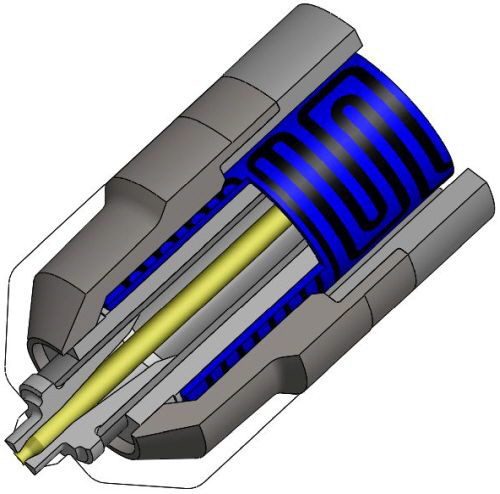

Produkte G├ťNTHER Hei├čkanalsysteme & Kaltkanalsysteme – die ganze Bandbreite innovativer Technik f├╝r Spritzguss und LSR-Verarbeitung Erleben Sie zukunftsweisende Technologien in Sachen Hei├čkanal und Kaltkanal. Ob Hei├čkanalsysteme f├╝r pr├Ązise Formteile aus Kunststoff oder Kaltkanalsysteme f├╝r die Silikon-Verarbeitung: Mit unserem Pioniergeist und jahrzehntelanger Erfahrung arbeiten wir permanent an der Weiterentwicklung neuester Fertigungs- technologien, innovativer und anwenderfreundlicher Produkte, modularer Standardsysteme und individueller Speziallo╠łsungen f├╝r unterschiedlichste Anwendungen. Hei├čkanaltechnik & Kaltkanaltechnik – f├╝r jede Anforderung die passende Spritzguss-L├Âsung Unser umfangreiches Produktsortiment sorgt f├╝r h├Âchste Pr├Ązision und Qualit├Ąt, sichere und schnellere Prozesse, weniger Ausfallzeiten und Wartung. Profitieren Sie von leistungsstar Hei├čkanald├╝sen f├╝r den Kunststoffspritzguss, ausgefeilten Nadelverschlusssystemen, Hei├čkanalverteilern, Kaltkanald├╝sen zur LSR-Verarbeitung sowie Anschlusselementen und vielem mehr. Abgestimmte Regel- und Steuertechnik, elektrische Verbindungen und das passende Zubeh├Âr sorgen f├╝r einen reibungslosen Betrieb. Produkt├╝bersicht ÔÇó Hei├čkanalsysteme >>> ÔÇó Kaltkanalsysteme >>> ÔÇó Regel-/Steuertechnik >>> ÔÇó Elektrische Verbindungen >>> ÔÇó Zubeh├Âr >>> Hei├čkanalsysteme - Infos >>> Schnell, pr├Ązise, flexibel: F├╝r hochwertigste Kunststoff-Verarbeitung entwickeln wir ma├čgeschneiderte Hei├čkanalsysteme f├╝r jede Anwendung. Mit modernster Produktionstechnik, perfekter Angussqualit├Ąt und h├Âchster Prozesssicherheit. Innovative Hei├čkanaltechnik f├╝r mehr Wirtschaftlichkeit und Qualit├Ąt beim Spritzgie├čen Optimieren Sie Ihre Fertigungsprozesse und senken Sie gleichzeitig Ihre Produktionskosten mit leistungsstarken Hei├čkanalsystemen. G├ťNTHER ist Technologief├╝hrer in der Hei├čkanaltechnik. Wir stehen f├╝r ├╝ber 40-j├Ąhrige Expertise, maximale Prozesssicherheit, perfekte Angussqualit├Ąt und h├Âchste Pr├Ązision – genau nach Ma├č f├╝r Ihre Anwendungen!  Kaltkanalsysteme - Infos >>> G├ťNTHER bietet hervorragende L├Âsungen in der Kaltkanaltechnik – komplette Kalte Seiten, die als Normalie zugekauft werden und sich effizient in entsprechenden Werkzeugen integrieren lassen. ColdFlow Wir konfigurieren Kaltkanalsysteme zur Verarbeitung des anorganischen Zweikomponenten-Elastomerwerk- stoffs LSR (Liquid Silicone Rubber) mit derselben Leidenschaft, mit der wir Hei├čkanalsysteme konstruieren und fertigen. Einfache Bauweise, modularer D├╝senaufbau und sehr gute thermische Trennung zwischen D├╝se und Kavit├Ąt sind dabei die entscheidenden Voraussetzungen unserer hervorragenden Kaltkanalsysteml├Âsungen, die wir stetig f├╝r Sie weiterentwickeln.  Steuer-und Regeltechnik - Infos >>> Smarte Steuerung und benutzerfreundliche Hei├čkanalregelger├Ąte G├ťNTHER Hei├čkanalregler und Steuertechnik sind exakt auf die Bed├╝rfnisse der Anwender zugeschnitten. Mit innovativen Technologien l├Âsen wir auch in diesem Bereich die Herausforderungen von Morgen: mehr Energieeffizienz, mehr Produktivit├Ąt und mehr Qualit├Ąt. Durch die intelligente Vernetzung von Maschinen und Produkten optimieren wir diese Prozesse. Die smarten und hochpr├Ązisen Hei├čkanalregelger├Ąte unserer blueMaster-Reihe stellen die zukunftsweisende Plattform f├╝r den digitalen Fortschritt dar und er├Âffnen den Nutzern neue M├Âglichkeiten in Richtung Industrie 4.0. Der blueMaster compact Der blueMaster compact wird ├╝ber das Smartphone per App gesteuert, dadurch kann das Temperaturregelger├Ąt an der Spritzgussmaschine frei platziert werden. Das innovative Hei├čkanalregelger├Ąt optimiert automatisch die Temperaturregelung, verf├╝gt ├╝ber eine Aufheizfunktion und eine grafische Temperaturanzeige, die die Dateninterpretation erleichtert. Die intuitive Men├╝f├╝hrung erm├Âglicht es selbst unerfahrenen Benutzern, ein Hei├čkanalsystem einzurichten. Angeboten wird der blueMaster compact in drei Varianten. Ôľ║Mehr Infos >>>  Der blueMaster pro Der blueMaster pro ist f├╝r alle k├╝nftigen Technologien konzipiert und f├╝hrt alle an einem Prozess beteiligten Maschinen in der Kommunikation untereinander zusammen. Die Bedienung erfolgt direkt am Ger├Ąt oder per Browser von ├╝berall dank der standardisierter Datenschnittstelle OPC UA. Zudem vereint der smarte Temperaturregler F├Ąhigkeiten wie Hei├čkanaldiagnose, Aufheizfunktion, selbstoptimierende Reglung, Benutzerkontensteuerung und Werkzeugdatenbank. F├╝r die sichere und pr├Ązise Regelung komplexer Hei├čkanalsysteme wird er in vier Varianten angeboten. Ôľ║Mehr Infos >>>  Elektrische Verbindungen - Infos >>> F├╝r eine problemlos funktionierende Steuerung und Regelung der G├ťNTHER Hei├čkanal- und Nadelverschlusstechnik sollten unsere eigens daf├╝r konzipierten elektrischen Verbindungen eingesetzt werden. Die ben├Âtigten Verbindungskabel werden in Abstimmung mit den Kundenanforderungen in unserem Haus konfektioniert.  Zubeh├Âr - Infos >>> Der reibungslose Betrieb der G├ťNTHER Hei├čkanalsysteme sowie eine effektive Reinigung und Wartung lassen sich am besten mit Zubeh├Âr aus unserem Hause sicherstellen. F├╝r unsere Nadelverschlusssysteme bieten wir Ersatznadeln verschiedener Durchmesser, die zum Nadelwechsel ben├Âtigten Abziehvorrichtungen sowie Nadelf├╝hrungen und die dazugeh├Ârigen Titanringe. F├╝r jede Hei├čkanalanwendung stellen wir passende Produkte wie Halterungen, Distanzringe, Dichtungen und Isolierkappen zur Verf├╝gung.  Branchen F├╝r alle Branchen im Kunststoffspritzguss Sie sind Anwender in der kunststoffverarbeitenden Industrie, Werkzeugbauer oder Konstrukteur? G├ťNTHER Heisskanaltechnik bietet Ihnen L├Âsungen f├╝r eine gro├če Bandbreite von Anwendungen mit unterschiedlichsten Werkstoffen, Werkzeugkonzepten und Fertigungsverfahren. Unser Anspruch ist, f├╝r hohe Prozesssicherheit und gr├Â├čtm├Âgliche Kosteneffizienz bei unseren Kunden zu sorgen. Zuverl├Ąssigkeit, Funktionssicherheit, Pr├Ązision, Anschnittqualit├Ąt und Produktivit├Ąt sind damit nur einige der zwingenden Anforderungen, die wir in der t├Ąglichen Arbeit an unser Produktsortiment stellen. Unsere Kompetenz beweisen wir seit vielen Jahren als f├╝hrender Anbieter der Hei├čkanaltechnik – und zwar in allen f├╝r den Kunststoffspritzguss relevanten Marktbereichen wie Automotive, Konsumg├╝ter, Elektronik, Medizintechnik oder Verpackungen. So werden G├ťNTHER Hei├čkanalkomponenten bei der Produktion von filigranen Kosmetikdeckeln bis hin zu stabilen Automobil-Innenraumteilen weltweit erfolgreich eingesetzt. Automotive Kunststoffe werden im Fahrzeugbau dank ihrer vielseitigen Eigenschaften breit eingesetzt. Dabei reicht das Spektrum von Komponenten f├╝r den Fahrzeuginnenraum ├╝ber Fahrzeugau├čenbauteile bis hin zu Motorraumelementen. Als Konstrukteur, Werkzeugbauer oder Kunststofftechnik-Anwender mit Schwerpunkt auf der Automotive-Industrie w├╝nschen Sie sich eine Zusammenarbeit mit einem Unternehmen, das Ihre speziellen Anforderungen erf├╝llt. Ôľ║Mehr zu Automotive >>>  Konsumg├╝ter In der Konsumg├╝terindustrie sind Kunststoffe erste Wahl – egal, ob es sich um Produkte f├╝r Haushalt und Garten oder Sport und Freizeit handelt. Das ist Ihnen auch als Werkzeugbauer oder Konstrukteur bewusst. Als Anwender aus der kunststoffverarbeitenden Konsumg├╝terindustrie legen Sie besonderen Wert auf die Sicherheit und Belastbarkeit der von Ihnen hergestellten Produkte sowie auf ihre perfekte Oberfl├Ąchenqualit├Ąt Ôľ║Mehr zu Konsumg├╝ter >>>  Elektronik Kunststoffe sind ein sehr wichtiger Bestandteil in allen Produkten der Elektroindustrie. In elektronischen Artikeln verwendete Bauteile – wie Bodenplatten, Mikroschalter oder Steckdosenabdeckungen – werden mittels moderner Spritzgusstechnik produziert und m├╝ssen vielf├Ąltigen Qualit├Ątskriterien gen├╝gen. Das ist Ihnen als Werkzeugbauer, Konstrukteur oder Kunststofftechnik-Anwender voll bewusst, weshalb Sie sich einen kompetenten Partner f├╝r Ihre Produktion w├╝nschen. Ôľ║Mehr zu Elektronik >>>  Verpackungen Die gro├če Produktvielfalt der modernen Verpackungstechnik macht Kunststoffe hier unentbehrlich. Als Hersteller von Deckeln, Kappen und Verschl├╝ssen oder von D├╝nnwandbeh├Ąltern bis hin zu Boxen und Containern sind Sie auf eine gleicherma├čen effektive wie kosteng├╝nstige Produktion angewiesen. Als Werkzeugbauer oder Konstrukteur arbeiten Sie gerne mit einem zugleich innovativen und serviceorientierten Hei├čkanalspezialisten zusammen. Ôľ║Mehr zu Verpackungen >>>  Medizintechnik In der Medizintechnik sind Kunststoffe wirklich unersetzlich. Spritzen, Pipetten, Thermometer, Prothesen und vielf├Ąltige medizinische Instrumente sind aus Operationss├Ąlen und Arztpraxen nicht mehr wegzudenken. Als kunststoffverarbeitender Anwender in der Medizintechnikbranche – aber auch als Werkzeugbauer oder Konstrukteur – suchen Sie nach einem Partner, der Ihre speziellen Anforderungen an moderne Spritzgusstechnik absolut versteht und perfekt umsetzt. Ôľ║Mehr zu Medizintechnik >>>  Ihre Vorteile Viele Vorteile zum Nutzen unserer Kunden G├ťNTHER Heisskanaltechnik unterst├╝tzt Sie auf allen Ebenen und in allen Prozessphasen – beginnend bei der Projektierung Ihrer Produktidee und der daf├╝r optimierten Systemauslegung ├╝ber die werkzeuggerechte Konstruktion bis hin zur Inbetriebnahme und Wartung. Innerhalb des gesamten Produktionsprozesses bieten wir Ihnen kompetenten Support und intensive Beratung. Und dies nicht nur im Bereich unserer Standardsysteme. Auch f├╝r kundenspezifische Produktentwicklungen mit vom Standard abweichenden Merkmalen, speziellen Eigenschaften oder ungew├Âhnlichen Baugr├Â├čen stehen wir jederzeit f├╝r Sie zur Verf├╝gung, um Ihre individuellen Produktanforderungen und anwendungsspezifischen Anspr├╝che zu erf├╝llen. Profitieren Sie von unseren Innovationen und Technologien. Selbstverst├Ąndlich unterst├╝tzen wir Sie auch mit Software-Tools wie dem CADHOC-Designer, unserem Konfigurationsprogramm. Und nicht zuletzt: In praxisrelevanten Seminaren vermitteln wir Ihnen wertvolles Know-how aus der Hei├čkanaltechnik und geben Ihnen hilfreiche Praxistipps.  Service Profitieren Sie von umfassenden Serviceleistungen Unser Ziel ist die Entwicklung einer optimalen technischen L├Âsung f├╝r Ihre individuellen Anforderungen. Zur Unterst├╝tzung Ihrer Entwicklungs- oder Konstruktionsprozesse und Ihrer t├Ąglichen Arbeit bieten wir Ihnen Konstruktions- und Berechnungsprogramme, unsere Anwendungsdatenbank sowie praxisnahe Seminare. Auch bei der anwendungsabh├Ąngigen D├╝sen- und Systemauswahl k├Ânnen Sie auf unsere Fachkompetenz setzen. Umfangreiche unterst├╝tzende Informationen stehen im Downloadbereich f├╝r Sie bereit.  Produkt-News So werden Bedienblenden sch├Ân und smart - Hinterspritzen von funktionalisierten Kunststofffolien Im Auto-Innenraum, aber auch auf Ger├Ąte-Fronten von K├╝chenger├Ąten, werden mechanische Tasten und Kn├Âpfe immer mehr durch Touchscreens ersetzt. Oftmals reicht jedoch eine Auslegung der Bauteile unter optischen und haptischen Aspekten nicht aus. Denn mit der zunehmenden Digitalisierung steigen die Anforderungen an Bedien- und Funktionsfelder und die Blende soll zum Human Machine Interface (HMI) werden.  Die Blende sollte die Grenzen hinsichtlich der Gestaltungsfreiheit und der zul├Ąssigen Umformgrade f├╝r die Transferveredelungsfolien aufzeigen. Das Institut f├╝r Werkstofftechnik und Kunststoffverarbeitung (IWK), ein Institut der OST – Ostschweizer Fachhochschule, widmet sich unter anderem auch der Funktions- und Prozessintegration, mit dem sich bei der Herstellung komplexer Kunststoffteile Kosten reduzieren lassen. Das IWK pflegt eine projektbezogene Zusammenarbeit mit der Wirtschaft, so unter anderem auch mit G├ťNTHER Heisskanaltechnik GmbH mit dem Ziel, die Verbindung von Wissenschaft und Praxis f├╝r innovative L├Âsungen mit modernen Werkstoffen und Produktionstechnologien zu nutzen. Das IWK verf├╝gt entlang der gesamten Wertsch├Âpfungskette ein umfassendes Werkstoff-, Werkzeug- und Produktions-Know-how und kann mit seinen acht Fachbereichen (Spritzgie├čen / PUR; Compoundierung / Extrusion; Faserverbundtechnik / Leichtbau; Verbindungstechnik; Fertigungstechnik Metall; Mechanische Systeme; 3D-Druck / Additive Manufacturing und Simulation) Design-Projekte der anwendungsorientierten Forschung und Entwicklung umsetzen. Dies je etwa zur H├Ąlfte in Form von Direktauftr├Ągen aus der Industrie und als ├Âffentlich gef├Ârderte Projekte, vor allem durch die Innosuisse (Schweizerische Agentur f├╝r Innovationsf├Ârderung). F├╝r die Ergebnisse seiner innovativen Projekte erhielt das IWK verschiedenste Auszeichnungen, so u. a. den JEC-Award 2014, mit Rolls-Royce und der FACC AG den Materialica-Award 2017, den German Innovation Award 2018 und einige mehr. Erarbeitung des Prozess-Know-hows Die Anforderungen in Bezug auf Funktionsintegration vor allem im Bereich der Elektronik steigen stetig. Es gibt bereits verschiedene Technologien um die ben├Âtigten Elektronikkomponenten in wenigen, automatisierten Arbeitsschritten in die Kunststoffbauteile einzubringen. Doch trotz der rasanten Entwicklung gestaltet sich die praktische Umsetzung h├Ąufig herausfordernd. Bei dekorativen Bedienpanels mit integriertem Display m├╝ssen zum Beispiel die Bedien-, Design- und Funktionsfl├Ąchen miteinander verschmelzen. Das hei├čt, die Bedienblenden warten mit einer glatten hochwertigen Oberfl├Ąche ohne Unterbr├╝che auf, die sich im ausgeschalteten Zustand m├Âglichst unauff├Ąllig, beispielsweise als einheitliche schwarze Oberfl├Ąche pr├Ąsentieren. Dies bezeichnet man als Deadfront-Effekt. ├ťberwiegend kommen solche Produkte aus Asien, wo sie in Handarbeit montiert werden. F├╝r die europ├Ąischen Unternehmen besteht die Schwierigkeit darin, die stetig zunehmenden Anforderungen mit wirtschaftlich konkurrenzf├Ąhigen Produkten abdecken zu k├Ânnen. Das Hinterspritzen von funktionalisierten Kunststofffolien kann hier eine L├Âsung bringen. Bei dieser Technologie werden ein IMD- und ein IML-Prozess kombiniert, was bisher kaum so umgesetzt wird. Das IWK sollte unter Mitfinanzierung der Innosuisse die Umsetzung einer solchen Technologie f├╝r den Standort Schweiz untersuchen. Zum einen mussten die M├Âglichkeiten dieser Technologien aufgezeigt werden, zum anderen aber auch die Grenzen hinsichtlich der Gestaltungsm├Âglichkeiten der Blenden. Wie Curdin Wick, Leiter des Fachbereiches Spritzgie├čen am IWK, erkl├Ąrt, waren neben dem Spritzgie├č- verarbeiter A. & J. St├Âckli AG, Netstal, welcher heute bereits erfolgreich Produkte mit IMD-Technologie umsetzt, und der KURZ Schweiz AG, Wallisellen, zwei weitere Schweizer Firmen an diesem Projekt beteiligt. F├╝r erste Grundlagenversuche zur Erarbeitung des Prozess-Know-hows wurde ein Werkzeug zur Herstellung einer einfachen Versuchsblende gebaut. In einem zweiten Schritt wurde dann eine neue Blende f├╝r einen Demonstrator von Grund auf entwickelt. Diese Demonstrator-Blende sollte die Grenzen hinsichtlich der Gestaltungsfreiheit und der zul├Ąssigen Umformgrade f├╝r die Transferveredelungsfolien aufzeigen und wies deshalb eine gr├Â├čere und st├Ąrker verformte Oberfl├Ąche auf. Ziel war es auch sogenannte Verschwinde- und Dead-Front-Effekte darzustellen. Hierbei zeigt sich bei Tageslicht ein geschlossenes Fl├Ąchendesign und bei Hinterleuchtung erscheint ein Bedienfeld oder ein transluzentes Dekor. Dieser Wechsel zwischen blickdichten Designfronten und illuminierten Dekoren oder Funktionsfeldern l├Ąsst sich nur mit einem speziellen Beschichtungsaufbau erzielen. Bei opaken Fl├Ąchen ist die St├Ąrke der Metallisierungs- oder Lackschicht h├Âher als bei semitransparenten.  Curdin Wick, ist am IWK Fachbereichsleiter Spritzgie├čen/PUR und Dozent Maschinentechnik. Anforderungen ans Werkzeug Das Besondere an diesem Projekt war die Kombination des IMD-Prozesses mit der IML-Technologie, welche bei der Firma St├Âckli in einer speziell daf├╝r ausgelegten Fertigungszelle funktionieren sollte. Die Dekoration der Blende erfolgt durch die sogenannte IMD-Technologie (In-Mold Decoration), einem Fertigungsverfahren, bei welchem eine Hei├čpr├Ągefolie durch das Spritzgie├čwerkzeug gef├╝hrt wird. Diese wird vor dem Schlie├čen des Werkzeugs ├╝ber einen Spannrahmen geklemmt und durch den Druck der Schmelze beim Einspritzen an die Innenwand der Kavit├Ąt gepresst. Die hohe Temperatur der Schmelze bewirkt, dass sich die Lackschicht der Hei├čpr├Ągefolie mit dem eingespritzten Kunststoff verbindet. K├╝hlt der Spritzling ab, l├Âst sich die Lackschicht der Hei├čpr├Ągefolie von der verwendeten PET-Tr├Ągerfolie und das fertig dekorierte Spritzgussteil kann entformt werden. Unterhalb der Schlie├čeinheit erfolgt das Aufwickeln der verbrauchten Tr├Ągerfolie, w├Ąhrend zugleich ein neuer Dekorbereich im vorgesehenen Bereich des Werkzeugs positioniert wird. Der Vorschub der Folie muss absolut exakt gesteuert werden, denn nur so lassen sich Serienteile mit gleichem Aussehen produzieren. Normalerweise ist diese Technik des Folien-Hinterspritzen mit kleineren Modifikationen an einer bestehenden Spritzgie├čmaschine m├Âglich. Ein automatisches Vorschubger├Ąt f├╝r die Hei├čpr├Ągefolie wird daf├╝r zus├Ątzlich an der beweglichen Aufspannplatte der Maschine angebracht. Vorteilhaft ist vor allem die einfache Integration von IMD in den Prozess, denn der Zyklus beim Spritzgie├čen wird nur durch die Dauer f├╝r die Positionierung der Folie verl├Ąngert. Beim IML-Verfahren (In-Mold Labeling) werden zugeschnittene Tr├Ągerfolien in das Spritzgie├čwerkzeug per Handlingger├Ąt eingelegt. Durch Anlegen eines Vakuums oder statische Aufladung werden die Labels fixiert und anschlie├čend mit Kunststoff hinterspritzt. Mittels W├Ąrme und Druck verschwei├čen diese dann auf den Kunststoff in der F├╝ll- und Nachdruckphase zu einem Endprodukt. Beim IML ist besonders auf das Auslegen des Spritzgie├čwerkzeugs zu achten, denn bei falsch konstruierten Trennungslagen oder falscher Angusslage f├╝hrt dies zu Problemen im Fertigungsprozess.  Im Technikum des Instituts f├╝r Werkstofftechnik und Kunststoffverarbeitung (IWK) in Rapperswil wurde die Anlage f├╝r die kombinierte IMD/IML-Anwendung zur Serienreife gebracht. Hei├čkanaltechnik f├╝r die optimale L├Âsung Nach den ersten Grundlagenversuche und Erarbeitung des Know-hows mit unterschiedlichen Folien und Kunststoffmaterialien an der Versuchsblende, setzte man das Werkzeug f├╝r einen ÔÇ×One-shot Process“ um. Auf der Vorderseite der Blende wurde im IMD-Verfahren der Lack aufgetragen und zeitgleich im IML-Verfahren auf der R├╝ckseite die Folien mit bedruckten Leiterbahnen hinterspritzt. Die Konnektierung dieser Folie erfolgt ├╝ber einen sogenannten Tail, der durch eine im Rahmen dieses Projektes entwickelten Technologie im Werkzeug ÔÇ×versteckt“ wird und muss nicht mehr wie ├╝blich seitlich ├╝ber das Bauteil und die Werkzeugtrennung ragen. Beim Hinterspritzen der Tr├Ągerfolien wurde auf das Know-how des Projektpartners Kurz zur├╝ckgegriffen, doch bei der Auswahl des Hei├čkanals und der entsprechenden D├╝se beharrte das IWK auf die leistungsstarke und nachhaltige Technologie von G├ťNTHER Heisskanaltechnik aus Frankenberg. Curdin Wick dazu: ÔÇ×G├ťNTHER Hei├čkan├Ąle und D├╝sen funktionieren absolut zuverl├Ąssig und zeichnen sie durch eine sehr genaue Temperaturf├╝hrung aus. Deshalb empfehlen wir diese Technologie von G├ťNTHER auch an unsere Projektpartner.“ Gerade wenn, wie in dieser Anwendung hohe optische Anforderungen, eine geringe Scherbeanspruchung sowie variable Angusspunkt-Querschnitte und eine hohe Prozesssicherheit gefragt sind, macht sich die ausgereifte Technik bezahlt. Curdin Wick hebt das eindeutige ├ľffnungsverhalten, die gleichbleibende Angussqualit├Ąt und die M├Âglichkeiten des sequenziellen Einspritzens hervor. ÔÇ×Ich erinnere mich noch an ein Projekt, bei welchem wir 2K-Sch├Ąume hergestellt haben. Daf├╝r hat G├ťNTHER eigens eine D├╝se entwickelt, welche auf Anhieb funktioniert hat.“ F├╝r das Bedienblenden-Projekt wurde die Hei├čkanald├╝se vom Typ 12NHT2-300S verbaut. Die Systemd├╝se mit konventionellem Heizelement wird mit dem Verteiler verschraubt. Die Ausf├╝hrung Typ LA erm├Âglicht ein Eintauchen bis auf den Artikel und ist somit konturgebend. In der Sonderausf├╝hrung mit Titanring als thermische Isolierung kann der Einsatzbereich der Nadelverschlussd├╝se auf Kunststoffe wie, Polyamide PA-4.6, PA-6.6, HTN, thermoplastische Polyester (PET, PBT), fl├╝ssigkristalline Polymer (LCP) und Polyetheretherketon (PEEK) erweitert werden. Damit die Elektronikfolie (PET-Tr├Ągerfolie) nicht besch├Ądigt wird, ist eine sehr gute Temperaturf├╝hrung notwendig. Auch hier konnte die Hei├čkanald├╝se des Typs 12NHT2-300S punkten. Denn eine optimale Verarbeitung erfordert eine durchgehend homogene Temperaturf├╝hrung und einen optimalen Schmelzefluss. Dies gelingt nur, wenn alle schmelzef├╝hrenden Bauteile beheizt und sehr gut isoliert sind, wie bei der G├ťNTHER-D├╝se. ÔÇ×Gerade beim Hinterspritzen der Folien mit den filigranen Strukturen war uns die homogene Temperaturf├╝hrung und ein bestm├Âglicher Schmelzefluss wichtig, damit die Folie nicht besch├Ądigt wird,“ erg├Ąnzt Curdin Wick. Das Projekt wurde nach 2 ┬Ż Jahren erfolgreich abgeschlossen und sowohl das Vorserienwerkzeug und der Demonstrator an die Partner ├╝bergeben, auch mit den entsprechenden Empfehlungen f├╝r den Einsatz von der G├ťNTHER Hei├čkanaltechnologie.  F├╝r das Bedienblenden-Projekt wurde die Hei├čkanald├╝se vom Typ 12NHT2-300S verbaut. Kombination beider Prozesse m├Âglich Das Institut f├╝r Werkstofftechnik und Kunststoffverarbeitung (IWK) wies mit diesem Projekt nach, dass die Kombination dieser beiden Prozesse es erm├Âglicht, smarte, verformte 3D-Blenden im ÔÇ×One-shot Process“ herzustellen. Das Verfahren ist f├╝r ausgefallene verformte Blenden geeigneter als z.B. Hei├čpr├Ągen und eignet sich f├╝r eine Vielzahl verschiedener Anwendungen, wie etwa gro├čfl├Ąchige Abdeckungen mit Touchbedienung oder Dekorelemente mit Hinterleuchten der Transferveredelung. Auch lassen sich verschiedene Produktelinien (Preisklassen) mit dem gleichen Werkzeug herstellen. Die Hei├čkanaltechnik von G├ťNTHER sorgt dabei f├╝r eine hohe Prozesssicherheit beim Hinterspritzen der empfindlichen Sensorfolie, ohne welche die variablen Touchfunktionen nicht m├Âglich w├Ąren. Ferner zeigte sich, dass durch das Hinterspritzen von funktionalisierten Folien neuartige Bedienblenden wirtschaftlich gefertigt werden k├Ânnen. Sensorfolien Bei Sensorfolien mit einer filigranen Backgammon Struktur, d.h. die Leiterbahnstrukturen sind wie auf eine Backgammon Feld angeordnet, kann der Touch mit mehreren Fingern ausgewertet werden. Das funktioniert kapazitiv. Auch sind zum Beispiel l├Ąngs und quer verbaute Slide-Elemente m├Âglich. Ohne die physikalischen Beschr├Ąnkungen konventioneller Leiterplatten f├╝r Tastenanwendungen lassen sich so moderne Designs mit 3D-W├Âlbung oder attraktiver Dead-Front-Optik realisieren. Das Einbinden smarter Zusatzfunktionen wie Gestensteuerung und Hinterleuchtung ist ebenso m├Âglich. Die gro├če Kunst der kleinen Teile - Mikrospritzguss in der Medizintechnik Pr├Ązise Kunststoffbauteile mit feinsten Strukturen finden sich in vielen medizintechnischen Anwendungen. Ob f├╝r minimalinvasive Operationstechniken, neuartige Implantate oder moderne Analysemethoden: der Mikrospritzguss leistet hierbei einen bedeutenden Beitrag. Wer L├Âsungen im Bereich Mikrospritzguss sucht, kommt in Zukunft an G├ťNTHER Heisskanaltechnik nicht vorbei.  Die ├Âkonomischste Kombination f├╝r Spritzgie├čmaschinen im Tischformat: Das Nadelverschluss- system mit niedriger Bauh├Âhe, die zum Patent angemeldete Hubmechanismus-Technologie sowie die energiesparsamen Blueflow®-Heizer. Bauteile f├╝r Medical Devices werden immer kleiner und die Anforderungen an ihre Pr├Ązision steigen. Wo der Bereich der Mikrospritzgussteile beginnt, ist zwar nicht verbindlich definiert, aber die konventionelle Spritzgie├čtechnik kommt bei der Fertigung solcher Teile an ihre Grenzen. Bei Produkten oder Bauteilen, die teilweise nur ein hundertstel Gramm wiegen und Toleranzen im Mikrometerbereich einfordern, ist die Herausforderung vielf├Ąltig. Denn f├╝r die winzigen Teile braucht es spezielle Werkzeuge, die die engen Toleranzen der Kundenspezifikationen erf├╝llen und dementsprechende Maschinen. Dazu kommt der zunehmende Einsatz technisch hochentwickelter Kunststoffe in der Medizintechnik, wie etwa PPSU oder PEEK. Polyetheretherketon (PEEK) zum Beispiel, ist ein spezieller Kunststoff, der von der Luft- und Raumfahrtindustrie entwickelt wurde und gerade im medizinischen Bereich neue Anwendungsm├Âglichkeiten er├Âffnet. Denn der leichte und gut zu verarbeitende Kunststoff kann andere Materialien ersetzen. Zum Mehrwert von PEEK gegen├╝ber Metallen, die h├Ąufig f├╝r Medizinprodukte spezifiziert werden, z├Ąhlen sein geringeres Gewicht, ├Ąsthetische und ergonomische Vorz├╝ge sowie Gesamtkostenvorteile und leichte Einf├Ąrbbarkeit. Da die Hersteller von Mikrospritzgussteilen auch unter Kostendruck stehen, kommt eine weitere erschwerende Komponente hinzu. Zwar lassen sich Material und Energie einsparen, aber gerade wegen der teilweise besonderen Komponenten und der hochpr├Ązisen Werkzeuge sind die Mikrospritzguss-Maschinen oft teurer als normale 90-t-Maschinen. Eine Alternative sind hier Maschinen im Tischformat. Solche Maschinen sind auf kleine Schussgewichte zugeschnitten und verbrauchen deutlich weniger Energie. Diese haben aber wiederum den Nachteil, dass der Einbauraum f├╝r das Werkzeug wesentlich kleiner ausf├Ąllt. M├Âchte man aber nun einen Artikel f├╝r den Einsatz in der Medizinindustrie fertigen, ben├Âtigt man eine gleichbleibende sehr hohe Anspritzpunkt-Qualit├Ąt, die sich wiederum nur durch ein Nadelverschlusssystem garantieren l├Ąsst. Bei diesem wird normalerweise der Hubmechanismus in die hintere Werkzeugplatte des Spritzgusswerkzeugs eingearbeitet. Der zus├Ątzliche Platz f├╝r einen Hubmechanismus ist aber bei Maschinen im Tischformat nicht vorhanden. Eine Gemengelage, die die Hersteller von Mikrospritzgussteilen f├╝r die Medizintechnik immer dazu zwingt, teure Kompromisse einzugehen und ├╝berdies die Einsatzm├Âglichkeiten des Mikrospritzgie├čen begrenzt.  Das Mikrospritzguss-Werkzeug im Detail. Herausforderung angenommen Auf der K-Messe im letzten Jahr zeigte der Technologief├╝hrer im Bereich Hei├čkanal- und Kaltkanaltechnik, G├ťNTHER Heisskanaltechnik, ein Mini-Nadelverschlusssystem mit extrem niedriger Bauh├Âhe, welches die Vorteile des Mikrospritzguss mit denen der Nadelverschlusstechnik kombiniert. Zusammen mit dem Werkzeugbauer IES GmbH, mit Sitz im norddeutschen Braak, der h├Ąufig f├╝r Medizintechnik-Unternehmen arbeitet, und einem Hersteller f├╝r spezielle Mikrospritzguss-Maschinen, hat G├ťNTHER das Entwicklungsprojekt ÔÇ×Mikrospritzguss mit Nadelverschluss“ auf den Weg gebracht. Seitens G├ťNTHER lag die gro├če Herausforderung in dem sehr geringen ├ľffnungsweg der Mikrospritzguss-Maschine. Da durch die geringen Abst├Ąnde zwischen Hei├čkanaltechnik und dem Mechanismus, der zum Verfahren der Nadeln verwendet wird, eine W├Ąrme├╝bertragung stattfindet, drohte immer ein Ausfall der beweglichen Komponenten im Hub-Mechanismus. Die Experten von G├ťNTHER beschlossen daraufhin, den Nadelverschluss-Mechanismus in die Maschinenaufspannplatte einzuarbeiten. Dadurch konnte man das Mikrospritzguss-Werkzeug problemlos fixieren und auch die Technik f├╝r das Verfahren der Verschlussnadeln positionieren. Im Nadelverschluss-Mechanismus wurden erstmalig Laufrollen f├╝r die Kraftumlenkung zwischen Hubelement und Schiebern eingesetzt. Eine geschwungene Nut, in der die Laufrollen verfahren, erm├Âglicht eine optimale Kraft├╝bersetzung. Der Einsatz der Laufrollen hat au├čerdem geringere Reibkr├Ąfte zur Folge, wodurch die Standzeit nachweislich deutlich erh├Âht wird. Die Funktionsweise des Nadelverschluss-Mechanismus kann so mit all seinen Vorz├╝gen genutzt werden, der Aufbau des Spitzgusswerkzeugs bleibt dabei so einfach wie bei einem herk├Âmmlichen Mikrospritzguss-System. Diese neue, zum Patent angemeldete Technologie, die in der Aufspannplatte verbaut wird, wird eine neue ├ära des Mikro-Spritzgusses einleiten. Das kompakte vierfach Hei├čkanalsystem mit BlueFlow®-D├╝sen weist einen D├╝senabstand von 26 x 26 mm auf. Der Anspritzpunkt-Durchmesser bei der Direktanspritzung liegt bei 1 mm. Der balancierte Verteiler mit der au├čenseitig eingepressten Heizung garantiert eine optimale W├Ąrme├╝bertragung auf dem Verteilerblock. Das Ergebnis ist eine homogene Temperaturverteilung. Die G├ťNTHER Nadelverschluss-L├Âsung bietet so nicht nur eine niedrige Aufbauh├Âhe, sondern auch einen besonders guten Temperaturverlauf ├╝ber den kompletten Flie├čweg der Kunststoffschmelze im Hei├čkanalsystem. Durch das gute Temperaturprofil der Hei├čkanaltechnik k├Ânnen auch h├Âchst technische Kunststoffe auf kleinen, leistungsangepassten Spritzgie├čmaschinen verarbeitet werden. Der Werkzeugbauer IES startet in K├╝rze eine Testreihe f├╝r die Verarbeitung von Polyetheretherketon (PEEK).  Einmal zeigt die BlueFlow®-Technologie ihre Vorteile. Mit der Standardisierung der Dickschicht-Technologie lassen sich auch kleinste D├╝sen herstellen, die auch f├╝r den Mikrospritzguss Energieeffizienzpotenziale er├Âffnen. Pr├Ązise Regelung f├╝r Mikro-Spritzgussteile Abgerundet wird das Mini-Nadelverschlusssystem mit niedriger Bauh├Âhe durch den Einsatz des neuen Temperatur-Regelger├Ątes der blueMaster-compact-Serie. Dieses Regelger├Ąt ist f├╝r kleinere Anwendungen oder f├╝r den Einsatz im Servicebereich konzipiert und hebt die Temperaturreglung auf ein neues Level. Das Regelger├Ąt blueMaster compact 3 ist f├╝r bis zu drei Regelkreise ausgelegt und verf├╝gt ├╝ber eine adaptive Optimierung der Regelung, d.h. das Ger├Ąt passt sein Regelverhalten ohne Benutzereingriff der angeschlossenen Last an und es ist keine Einstellung von PID-Parametern mehr n├Âtig. Die Regelung bleibt selbst bei kleinsten Lasten stabil. Pro Zone stehen vier Betriebsarten (Regeln, Steuern, Leitbetrieb, Monitor) zur Verf├╝gung. Dr. Stefan Sommer, Techn. CEO-Assistant und Prokurist bei G├ťNTHER Hei├čkanal: ÔÇ×Der neu entwickelte Regel-Algorithmus ist noch pr├Ąziser und die automatische Adaptierung der Regelparameter garantiert eine gute Regelqualit├Ąt ohne ├ťberschwinger, was eine einwandfreie Verarbeitung von h├Âchst technischen Kunststoffe wie PEEK wichtig ist. Besonders wenn es sich um Mikro-Spritzgussteile handelt.“ Der neue Regler l├Ąsst sich von einer App aus bedienen, die selbst f├╝r User ohne Spritzgie├čausbildung leicht nutzbar ist. Das anwenderorientierte Intro mit Assistenzfunktionen und n├╝tzlichen Erkl├Ąrungen, gestaltet die Bedienung so einfach, dass eine Anleitung praktisch obsolet ist. Die zeitgem├Ą├če Men├╝f├╝hrung mit grafischen Temperaturanzeigen, ist f├╝r den Nutzer leichter zu interpretieren. Die App l├Ąsst sich auf alle g├Ąngigen Smartphones oder Tablet aufspielen und erm├Âglicht so eine ortsunabh├Ąngige Steuerung der Regelger├Ąte. Die Kommunikation erfolgt ├╝ber Bluetooth, sodass auch mehrere Regler bedient werden k├Ânnen. Vorteile kombiniert Der Einsatz des neuen Mikro-Nadelverschluss-System von G├ťNTHER erm├Âglicht es, die Vorteile des Mikrospritzguss mit denen der Nadelverschluss-Technik zu kombinieren. Der geringe Energieverbrauch sowie der schnelle und einfache Aufbau des Mikrospritzguss-Werkzeugs kombiniert mit der hohen Qualit├Ąt des Nadelverschluss-Systems machen die Mikrospritzguss-Fertigung durchweg flexibler, gleichzeitig aber auch sehr viel energieeffizienter. Alles Argumente, die Spritzgie├čverarbeitern von Medical Devices entgegenkommt, die auf Nachhaltigkeit und Energieeinsparungen setzen. Verarbeitung von TPE mit Kork im Hei├čkanal-System - Thermoplastische Elastomere formen die Zukunft Thermoplastische Elastomere (TPE) sind ein besonders interessanter Werkstoff f├╝r das Spritzguss-Verfahren, da TPE die Vorteile von Thermoplasten und Elastomeren kombinieren. In Verbindung mit TPE kommt zunehmend auch Kork als F├╝llstoff zum Einsatz, da dieser den Produkten eine angenehme Haptik und rutschfeste Oberfl├Ąchenstruktur verleiht. Doch Kork ist thermisch sensibel, was die Frage aufwirft, ob sich die Kombination TPE und Kork auch im Hei├čkanal verarbeiten l├Ąsst?  Die Kombination TPE und Kork sollte mit einem Hei├čkanal-Nadelverschluss-System auf seine Verarbeitbarkeit getestet werden. Einsatzgebiete und Anwendungen, die ehemals dem vergleichsweisen teuren Naturkautschuk vorbehalten waren, werden mittlerweile auch mit TPE realisiert. TPE-Materialien lassen sich ├Ąhnlich leicht verarbeiten wie Thermoplaste. In Verbindung mit TPE kommt auch immer mehr Kork als F├╝llstoff zum Einsatz. Da Kork eine zellenartige Struktur hat, die leicht und hoch komprimierbar ist, kommt diese Materialkombination als Alternative f├╝r Griffen und Henkeln an Sportger├Ąten, Haushaltsgegenst├Ąnden und auch an medizinischen Hilfsmitteln (Griffe f├╝r Kr├╝cken) zum Einsatz. Zudem kann ein Compound aus TPE-Kork auch f├╝r 2K-Anwendungen in Verbindung mit PP oder PE eingesetzt werden. Im Rahmen eines Kundenprojektes wurde im Technikum von G├ťNTHER Heisskanaltechnik ein solches TPE-Kork-Compound von Hexpol mit dem Handelsnamen Lifocork UV 501039 Natur mit einem Hei├čkanal-Nadelverschluss-System auf seine Verarbeitbarkeit getestet. Mit dem Versuch sollte ermittelt werden, inwieweit diese Lifocork-Type ohne nennenswerte Verf├Ąrbungen mit dem Hei├čkanal-System verarbeitet werden kann.  Hei├čkanal-D├╝se Nadelverschluss mit PM-Nadelf├╝hrung Typ LA Produkte mit nat├╝rlicher ├ästhetik und Haptik Lifocork erm├Âglicht das Herstellen von Soft-Touch-Designelementen mit dem nat├╝rlichen Aussehen von Kork. Es ist ein leichtes Material mit geringer Dichte, was zus├Ątzlich Gewichtseinsparungen erm├Âglichen kann. In der Zweikomponenten-Verarbeitung haftet Biokomposit an TPE, PP und PE. Die Compounds sind auf unterschiedlichen Basismaterialien wie TPS, EVA oder TPO in H├Ąrten von 50 bis 98 Shore A verf├╝gbar.. Sie lassen sich auch sch├Ąumen, so dass eine Dichte bis 0,45 g/cm┬│ erreicht wird. Ideal ist dieses Biokomposit f├╝r die Herstellung von Sportger├Ąten, Werkzeugen, Haushaltsgegenst├Ąnden, orthop├Ądischen Produkten, Spielzeug und das Fahrzeuginterieur geeignet. Jochen Schneider, Gesch├Ąftsf├╝hrer von Hexpol TPE, Lichtenfels, hebt hervor: ÔÇ×Mit Lifocork-Biocomposites k├Ânnen Markeninhaber ihren Produkten eine nat├╝rliche ├ästhetik und Haptik verleihen." J├Ârg Essinger, Leiter der Anwendungstechnik & Service bei G├ťNTHER Heisskanal, gibt jedoch zu bedenken: ÔÇ×Lifocork ist ein auf Styrol-Blockcopolymer basierendes TPE, welches 20 bis 30-prozentigen Korkanteil enth├Ąlt. Aufgrund dieses Korkanteils ist das Compound in Bezug auf die Spritzgussverarbeitung temperatur- und scherempfindlich, was zu einer deutlichen Verf├Ąrbung f├╝hrt. Eine reine W├Ąrmebelastung ist in diesem Zusammenhang weniger kritisch. Erst in Verbindung mit einer zu hohen Scherbelastung im Spritzprozess kommt es zur Verf├Ąrbung.“ Aus diesem Grund wurde f├╝r diesen Versuch im Technikum von G├ťNTHER Heisskanaltechnik ein 2fach-Werkzeug mit einem ÔÇ×Scheiben“-Probek├Ârper gew├Ąhlt. Als Hei├čkanal-D├╝se setzte das Team um J├Ârg Essinger eine Nadelverschlussd├╝se vom Typ 8NHT2-80 mit einem Schmelzekanal-Durchmesser von 8mm ein, um das Compound mit m├Âglichst geringer Scherbelastung zu verarbeiten. Diese D├╝se zeichnet sich durch ein sehr homogenes Temperaturprofil aus, was durch den zweigeteilten Schaft aus Titan und Stahl beg├╝nstigt wird. Das sorgt f├╝r eine hervorragende Isolierung im vorderen Schaftbereich und damit f├╝r einen ├Ąu├čerst geringen W├Ąrmeverlust zwischen Hei├čkanald├╝se und Kavit├Ąt. Damit ist diese Hei├čkanald├╝se perfekt f├╝r die Verarbeitung thermisch empfindlicher Materialien, technischer Kunststoffe und hochtemperaturbest├Ąndiger Polymere geeignet. Durch die geringe W├Ąrmeableitung wird eine schonende Verarbeitung des Lifocork-Materials erm├Âglicht. Da die Kork-Partikel eine Gr├Â├če zwischen 0,5mm und 1mm haben, muss der Anspritzpunkt > 1,2mm betragen. Bei dem Versuch wurde, um die Schmelze auch m├Âglichst stressfrei in die Kavit├Ąt einspritzen zu k├Ânnen, die PM-Nadelf├╝hrung Type LA 2,0 mit einem Anspritzpunkt-Durchmesser von 2,0mm eingesetzt. Um die Verarbeitung m├Âglichst schonend bei geringem Staudruck durchzuf├╝hren, wurde eine niedrige Schneckendrehzahl gew├Ąhlt. Das Biokomposite wurde im Vorfeld etwa 3 Stunden bei 50 bis 60┬░C getrocknet. Die Temperatur der Schmelze betrug max. 180┬░C und die des Werkzeuges etwa 35┬░C. Getestet wurde die Prozessf├Ąhigkeit ├╝ber eine Laufzeit von 2 Stunden. Die Versuche haben gezeigt, dass mit dem eingesetzten Hei├čkanal-System ein stabiler Prozess bei variablen Temperaturen von 140┬░C bis180┬░C m├Âglich ist. Je h├Âher hier die D├╝sentemperatur eingestellt wurde, um so dunkler wurden aber die Formteile. Auch getestet wurde die Prozessstabilit├Ąt nach einer Fertigungsunterbrechung. Nach etwa 10 Minuten konnte ohne nennenswerte Auff├Ąlligkeiten der Fertigungsprozesse wieder hochgefahren werden.  Im Rahmen eines Kundenprojektes wurde im Technikum von G├ťNTHER Heisskanaltechnik das TPE-Kork-Compound auf seine Verarbeitbarkeit getestet. Biobasierte TPE in den Fokus r├╝cken Nachhaltigkeit ist viel mehr als nur ein Schlagwort. Da die meisten konventionellen Kunststoffe aus ├ľl gewonnen werden, also einer schwindenden Ressource, r├╝cken biobasierte TPEs als neue, umweltschonende Materialien f├╝r Produktentwicklungen in den Fokus. Dank Biokompositen k├Ânnen bei der Produktentwicklung fossile Rohstoffe durch nachwachsende ersetzt werden. Das geht einher mit einer CO2-Einsparung sowie einer geringeren Umweltbelastung und stellt gleichzeitig einen Schritt hin zu mehr Unabh├Ąngigkeit von Erd├Âl dar. Gerade f├╝r die Automobilbranche sind Werkstoffe wie Lifocork interessant, weil sie neben einer guten mechanischen Performance hervorragende D├Ąmmeigenschaften bei einer geringen Dichte mitbringen So kann Gewicht eingespart werden, Bauteile k├Ânnen also gleichzeitig leicht und umweltfreundlich gestaltet werden. Mit der Versuchsreihe zeigte G├ťNTHER auf, dass sich Biokomposite, wie Lifocork, mit einem Hei├čkanal-Nadelverschluss-System sehr gut verarbeiten lassen, ohne nennenswerte Verf├Ąrbungen. J├Ârg Essinger fasst zusammen: ÔÇ×Man sollte darauf achten, das Compound mit m├Âglichst geringer Scherbelastung zu verarbeiten. Da ist es sinnvoll eine niedrige Schneckendrehzahl zu w├Ąhlen, um den Staudruck gering zu halten. Weiterhin ist zu beachten, dass die D├╝se ein sehr homogenes Temperaturprofil aufweist, wie etwa unsere D├╝sen mit zweigeteiltem Schaft, welche f├╝r eine gute Isolierung im vorderen Schaftbereich und damit f├╝r einen ├Ąu├čerst geringen W├Ąrmeverlust zwischen Hei├čkanald├╝se und Kavit├Ąt sorgen. Mit diesen Rahmenbedingungen lassen sich Biokomposit prozessstabil und ohne nennenswerte Verf├Ąrbungen verarbeiten.“ Besuchen Sie uns auf der Fakuma. Wir freuen uns auf Ihren Besuch an unserem Stand: Halle A2 – Stand 2207 |

|||||||

|

|

|||||||

|

Keywords |

|||||||

|

|||||||

|

|

|

|

ÔëíMesse-Spezials |

|

|

|

|

|

ÔëíMesseinformationen |

|

|

|

|

|

ÔëíVaria |

|

|

|

|

|

|

|

|

|

Fakuma Spezial |