|

CONTURA MTC GmbH |

|||||||

English text >>>

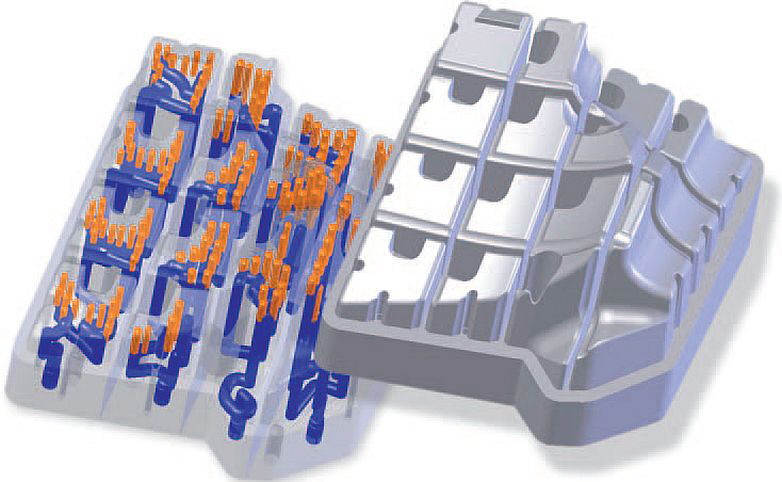

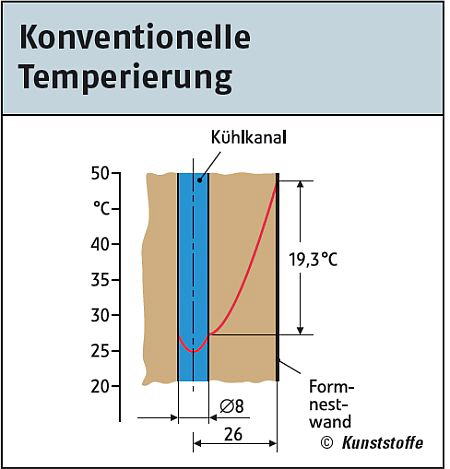

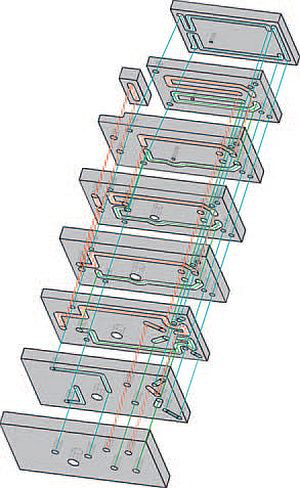

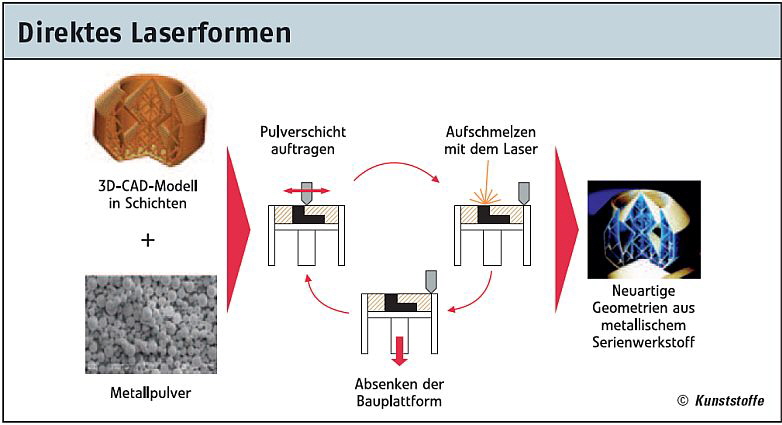

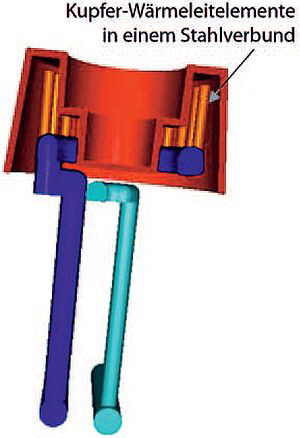

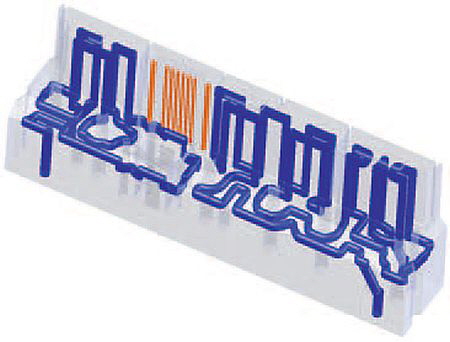

Leistungen - Infos >>> 1. Beratung von den Spezialisten der Werkzeugtemperierung: Erfolg beginnt hier CONTURA® MTC hat sich das Ziel gesetzt, dem Kunden den bestm√∂glichen Service rund um die temperiertechnische Optimierung des Spritzgie√üwerkzeugs zu bieten. Die Beratung steht am Anfang eines jeden Projektes und ist die Grundlage f√ľr die weitere Zusammenarbeit. Hier k√∂nnen bereits M√∂glichkeiten und Potential abgesch√§tzt und er√∂rtert werden. Um eine m√∂glichst konkrete und aussagef√§hige Beratung zu erreichen, haben wir eine Checkliste erarbeitet, die sich als √§usserst zielf√ľhrend erwiesen hat. Hier sind grundlegende Fragen zu dem Bauteil aufgef√ľhrt, die in der Regel schnell und unkompliziert beantwortet werden k√∂nnen. Als Ausgang zu einer kompetenten Beratung, laden Sie sich gerne diese Checkliste unter dem folgenden Link herunter.  2. Konstruktion; die Konstruktion ist das ¬ĽHerzst√ľck¬ę von CONTURA Unter Verwendung modernster CAD-Systeme werden konturfolgende Temperierungen konstruiert, die grunds√§tzlich einen positiven Einfluss auf den Spritzgie√üprozess und das Kunststoffformteil haben. Mit der konturfolgenden Temperierung werden vier Haupteffekte erreicht – Zykluszeitverk√ľrzung, Qualit√§tsverbesserung, verbesserte Oberfl√§chenabbildung und Wirtschaftlichkeit des Prozesses. Hier profitieren Sie von der jahrelangen Erfahrung unserer spezialisierten Mitarbeiter. Sie verf√ľgen √ľber das unerl√§ssliche Know-How. Viele namhafte Unternehmen vertrauen auf unser Know-How, sehen Sie hierzu unsere Referenzseite.  3. Fertigung: weiter gedacht – von Anfang an Bei der Fertigung Ihres Werkzeugeinsatzrohlings sind wir nicht auf bestimmte Verfahren festgelegt. Die eingesetzten St√§hle und Anforderungen erm√∂glichen unterschiedlichste Fertigungsverfahren. Durch unsere starken Partner k√∂nnen wir das f√ľr Ihre Anforderungen optimale Verfahren ausw√§hlen. Seit Jahren setzen wir spezielle Hochtemperatur-F√ľgetechniken ein. Das ¬Ľhigh temperature brazing¬ę (HTB) ist ein spezielles Verfahren mit dem wir bereits hunderte von Werkzeugeins√§tzen realisiert haben. Auch das ¬Ľselective laser-melting¬ę (SLM) kann signifikante Material-, Zeit-, und Kostenersparnisse bringen. Das selektive Laserschmelzen geh√∂rt zu den urformenden Fertigungsverfahren mit einem enormen Potential. Manche Bauteile k√∂nnen aufgrund Ihrer Geometrien auch mit dem konventionellen Verfahren – der bohrtechnischen L√∂sung – gefertigt werden. Auch dieses Standardverfahren bieten wir Ihnen gerne an. Unabh√§ngig von dem gew√§hlten Verfahren, werden die Qualit√§tsmerkmale nach DIN ISO 9001 √ľberwacht und kontrolliert. Wir – von CONTURA – sind der wohl einzige Hersteller von temperierten Werkzeugeins√§tzen, der Ihnen das Beste dieser drei Welten anbieten kann.  4. After-Sales Service: die wohltemperierte Hotline Wir streben mit unseren Kunden eine langfristige und best√§ndige Zusammenarbeit an und stehen Ihnen auch nach Abschluss eines Projektes Rede und Antwort. Das ist in beidseitigem Interesse und bei CONTURA selbstverst√§ndlich. Sollten Sie Probleme in Ihrem Spritzgie√üprozess haben, der nicht im direkten Zusammenhang mit einem laufenden Projekt steht, haben wir auch hier eine L√∂sung f√ľr Sie parat. Kontaktieren Sie unsere Prozess-HOTLINE!  Download Checkliste Hier k√∂nnen Sie sich eine Checkliste zur Datenaufbereitung f√ľr die Angebotsanfrage herunterladen. Das CONTURA Technikum - Infos >>> Aus der Praxis f√ľr die Praxis Mit dem CONTURA-Technikum haben wir die Voraussetzungen geschaffen f√ľr einen konstruktiven und praxisbezogenen Branchen-Dialog. Hier k√∂nnen Endabnehmer, Spritzgie√üer und Konstrukteure Erfahrungen und Ideen austauschen. In-House Wo ist der beste Ort um √ľber konturfolgende Werkzeugtemperierung zu sprechen? Antwort: Bei den Werkzeugtemperierern! Atmosph√§re In einer angenehmen und hellen Atmosph√§re eine T√ľr neben dem Geschehen entfernt – Hier lassen sich Workshops besonders eing√§ngig erleben. Sie sind herzlich eingeladen! Mittendrin CONTURA – mitten in Deutschland – in der N√§he des Ruhrgebietes. Gut und stressfrei zu erreichen. Fragen Sie uns nach den angenehmsten Optionen der Erreichbarkeit per Auto, Zug, und Flugzeug.  Die CONTURA – HOTLINE - Infos >>> Ihre Fachkompetenz f√ľr die Prozessoptimierung auf Abruf! Als Spezialist im Bereich der Werkzeugtemperierung stehen Ihnen die Fachleute von CONTURA jederzeit mit tatkr√§ftiger Hilfe zur Verf√ľgung. Ob bei uns am Standort in Menden (Sauerland) oder bei Ihnen im Unternehmen, bei Kontaktaufnahme stehen wir Ihnen bei anstehenden und bereits laufenden Projekten begleitend, beratend und aktiv zur Seite. Wir halten modernste Spritzgie√ütechnik und die notwendige Peripherie in unserem CONTURA Technikum f√ľr Sie bereit, um eventuelle Prozessoptimierungen zeitnah mit Ihnen umzusetzen. Wir unterst√ľtzen mit unserem Know-How in den Bereichen: ‚ÄĘ Prozessf√ľhrung: insbesondere auf dem Gebiet der Variotherm-Technologie und der konturfolgenden Werkzeugtemperierung ‚ÄĘ Troubleshooting ‚ÄĘ Zykluszeitverk√ľrzung ‚ÄĘ Qualit√§tsverbesserung ‚ÄĘ Abmusterungen In-House stehen uns aktuell zur Verf√ľgung: ‚ÄĘ ENGEL Spitzgu√ümaschine mit 120t Schlie√ükraft ‚ÄĘ Temperierger√§te der Firmen: - SINGLE - Regloplas - WENZ - CONTURA Gekko ‚ÄĘ Materialtrockner der Firma: - Motan ‚ÄĘ Reinigungsger√§t der Firma: - Fimro Wir kommen auch zu Ihnen! Sie m√ľssen nicht bereits Kunde von CONTURA sein – wenn sie Unterst√ľtzung ben√∂tigen, rufen Sie uns jederzeit an: +49 2373 39646 73 ‚ÄĘ Download Hotline-Flyer (PDF-Datei)  Contura GEKKO - Infos >>> Intelligente und hoch individualisierbare Spritzgie√üproduktion. Bei der konturfolgenden Werkzeugtemperierung und Variothermie ist das zum Spritzgie√üprozess passende Temperierger√§t ein enorm wichtiger Baustein. Darum bietet CONTURA® – der Werkzeugtemperierer – Ihnen ein optimal auf diese Bed√ľrfnisse abgestimmtes Temperierger√§t. Es zeichnet sich vor allem durch folgende Vorteile aus: ‚ÄĘ geringer Platzbedarf ‚ÄĘ extrem schnelle Heiz- und K√ľhlzyklen ‚ÄĘ Bedienung √ľber Touch-Bildschirm ‚ÄĘ integrierte Trendaufzeichnung ‚ÄĘ fahrbares Gestell Technische Daten: ‚ÄĘ Heizleistung: 38 KW ‚ÄĘ K√ľhlleistung: Direktk√ľhlung ‚ÄĘ Druckwasserger√§t: bis 180¬į ‚ÄĘ Pumpenleistung: max. 100 l/min. Anschl√ľsse: ‚ÄĘ Spannung: 380V/2 x 32A ‚ÄĘ K√ľhlwassernetz 1/2“ ‚ÄĘ Pumpendruck: 6,0 – 8,0 bar Download Flyer Contura GEKKO (PDF-Datei)  Fachartikel Konturfolgende Temperierung auf dem Vormarsch! W√§rmehaushalt. Stetig komplexer werdende Bauteilgeometrien der Spritzgussteile sowie steigende Anforderungen an deren Ma√ühaltigkeit setzen die Spritzgie√übetriebe massiv unter Kostendruck und versch√§rfen die bereits akuten Machbarkeitsprobleme. Die konturfolgende, segmentierte Werkzeugtemperierung ist eine entscheidende Schl√ľsseltechnik, diesem Druck zu begegnen.  Dreidimensional temperierter Kern f√ľr einen Motor- K√ľhlmittelbeh√§lter Der erfahrene Spritzgie√üer kennt drei Techniken, um dem W√§rmestrom im Werkzeug dreidimensional zu begegnen. Doch wo liegen eigentlich die Probleme bei der Auslegung der Werkzeugtemperierung? Zentrales Problem beim Temperieren Das Hauptproblem beim Temperieren von Spritzgie√üwerkzeugen ist der W√§rmeleitwiderstand des Formenstahls. Je nachdem, welche Stahlqualit√§t eingesetzt wird, liegen typische W√§rmeleitwerte bei 25 W/mK und sinken in Abh√§ngigkeit des Anteils an Legierungszuschl√§gen aufWerte von 12 bis 15 W/mK.Werkzeugst√§hle sind also eher schlechte W√§rmeleiter, vergleicht man sie mit Kupferbasislegierungen oder gar reinem Kupfer, das eine W√§rmeleitf√§higkeit von etwa 390 W/mK aufweist. Bild 1 veranschaulicht die thermische Situation eines im Produktionsprozess befindlichen Werkzeugs mit konventioneller Temperierung. Obwohl der Abstand des Temperierkanals zur Formnestwand nur 22 mm betr√§gt, steigt die Werkzeugwandtemperatur im Vergleich zur Basis der K√ľhlmediumstemperatur um etwa 19 ¬įC an. Stellt man sich nun eine Einbausituation im Werkzeug vor, bei der der Temperierkanal wesentlich weiter von der Werkzeugwand entfernt liegt oder gar ein d√ľnnwandiger Formstahlbereich komplett von Kunststoff umschlossen ist, so erreicht in diesen F√§llen die Differenz zwischen den Temperaturen des Temperiermediums und der Werkzeugwand h√§ufig Werte von 60 ¬įC und mehr.  Bild 1. Die Werkzeugwandtemperatur steigt im laufenden Spritzgie√üprozess im Vergleich zur Basis der K√ľhlmediumstemperatur deutlich an Solche so genannten Hot Spots sind die Ursache f√ľr erheblich verl√§ngerte Zykluszeiten und wirken sich zudem negativ auf die Formteilqualit√§t und die Prozessf√§higkeit aus. Diesem Problem ist also offensichtlich nur beizukommen, indem die Temperierkan√§le konturparallel angeordnet oder in engen Formbereichen hoch w√§rmeleitende Werkstoffe in den Formenstahl implementiert werden. Drei konturfolgende Herstellverfahren Grunds√§tzlich unterscheidet man drei verschiedene Verfahren zur Herstellung von Werkzeugeins√§tzen mit konturfolgender Temperierung. Die wohl √§lteste und bekannteste Methode nutzt F√ľgetechniken wie das Diffusionsschwei√üen oder das Vakuum-Hochtemperaturl√∂ten. Bei der Anwendung dieser Verfahren wird der Werkzeugeinsatz zun√§chst am Computerbildschirm in einzelne Schichtelemente zerlegt. In jedes dieser Schichtelemente wird nun mit konventioneller Bohr- und Fr√§stechnik ein an die Formteilkontur adaptiertes Temperierkanallayout eingebracht. Im letzten Schritt werden die einzelnen Schichten mit Hilfe der zuvor genannten F√ľgetechniken vollfl√§chig verbunden und in der Regel im gleichen Verfahrensschritt verg√ľtet (Bild 2). Es ist davon auszugehen, dass weltweit einige tausend Spritzgie√üwerkzeuge mit dieser Art der Temperierung ausgestattet sind und t√§glich ihren Dienst tun.  Bild 2. Herstellung einer konturnahen K√ľhlung durch F√ľgen einzelner Schichten, in die die Temperierkan√§le mit konventioneller Bohrund Fr√§stechnik eingebracht werden Relativ neu am Markt und doch in aller Munde ist das direkte Laserformen. Dieses Verfahren generiert, h√§ufig mit einem original Formenbau-Werkstoff wie dem DIN Nr. 1.2343, einen Werkzeugeinsatz aus einem Metallpulverbett. Feinstes Metallpulver befindet sich in einer geheizten Kammer auf einem absenkbaren Tisch. Ein Laser schmilzt direkt aus dem mit einem Schieber gegl√§tteten Pulverbett nach einem 3D-Modell die Bauteilkontur in d√ľnnen Lagen auf und verbindet das Pulver zu einem sp√§ter massiven Werkst√ľck mit einer Endh√§rte von etwa 52 Rockwell C (Bild 3). Je nach Dicke der einzelnen erschmolzenen Lagen entsteht eine sehr feine oder auch etwas gr√∂bere Oberfl√§chenstruktur. Der Stahl hat in dieser Form eine Dichte von ann√§hernd 100%.  Bild 3. Ein Laser schmilzt direkt aus dem Pulverbett nach einem 3D-Modell die Bauteilkontur in d√ľnnen Lagen auf und verbindet die Schichten zu einem massiven Werkst√ľck Bringt man nun ein beliebiges, der Formteilkontur eines Kunststoffteils angepasstes K√ľhlkanalbild in den 3D-Datensatz ein, so wird dieses genau so als dreidimensionaler Kanal im sp√§teren Werkzeugeinsatz abgebildet. Der Vorteil gegen√ľber dem zuvor genannten Herstellverfahren ist die v√∂llige Designfreiheit beim Erstellen der Kan√§le, w√§hrend beim Hochtemperaturl√∂ten durchaus verfahrensbedingte Restriktionen bestehen. Die dritte M√∂glichkeit besteht darin, hoch w√§rmeleitende Materialien in den Werkzeugstahl einzubringen..Die Methode zeichnet sich zwar nicht dadurch aus, dass das Temperiermedium durch konturnahe Kan√§le flie√üt, sie stellt jedoch durch die sehr hohe W√§rmeleitf√§higkeit des Materials einen ausreichenden W√§rmetransport sicher. W√§rmeleitstifte z.B. aus Reinstkupfer erreichen eine W√§rmeleitf√§higkeit von etwa 390 W/mK. L√∂tet oder sintert (durch Diffusion-Bonding) man solche Reinstkupferelemente nun in zuvor in den Werkzeugeinsatz eingebrachte Kavit√§ten ein, so f√§llt die durchschnittliche W√§rmeleitf√§higkeit des neu entstandenen Stahl-Kupfer-Verbunds im Vergleich zum herk√∂mmlich verwendeten Formenstahl erheblich h√∂her aus. Solche Stahl-Kupfer-Elemente erzielen je nach dem konstruktiven Aufbau des Formeinsatzes W√§rmeleitf√§higkeitswerte, wie sie gew√∂hnlich nur die ebenfalls im Formenbau verwendeten Kupferbasislegierungen erreichen, oder √ľbertreffen diese sogar. Die Nachteile der bekannten Kupfer-Basis-Legierungen wie geringe Biegesteifigkeit (bedingt durch einen geringeren E-Modul), geringere H√§rte und h√§ufig teurere maschinelle Bearbeitung haben die Stahl-Kupfer-Verbundl√∂sungen nicht. Hier arbeitet der Werkzeugbauer, wie er es von herk√∂mmlichen Werkzeugst√§hlen gewohnt ist (Bild 4).  Bild 4. Konturk√ľhlung mit einem Stahl-Kupfer-Verbund, der die W√§rme schneller abf√ľhrt als ein herk√∂mmlicher Werkzeugstahl Ein begeisterndes Potenzial Techniken wie die oben beschriebenen sind im Werkzeugbau und in der Spritzgie√üindustrie weitgehend bekannt. Sie sind nicht nur bekannt, sie begeistern auch. Sie begeistern, weil Temperierprobleme, die gestern noch unl√∂sbar schienen, heute und in Zukunft beseitigt werden k√∂nnen.Auch rein monet√§r betrachtet, schlummern gewaltige Einsparpotenziale in diesen Techniken. Bei einer durchschnittlich erreichbaren Zykluszeitverk√ľrzung von 30 % und gleichzeitig wesentlich stabileren Spritzgie√üprozessen mit niedrigerer Ausschussrate l√§sst sich eine Senkung der St√ľckkosten um 15 % bei Spritzgie√üprodukten schnell erreichen.Woran liegt es also, dass diese Techniken der konturfolgenden Werkzeugtemperierung, die nun √ľber zehn Jahre am Markt sind, noch immer keine echte Akzeptanz finden? Wie bei allem Neuen, so dominiert auch hier die Skepsis: Ob der Werkzeugeinsatz die Prozessverbesserung tats√§chlich h√§lt, die er verspricht? Wie sieht es mit der Festigkeit und Lebensdauer aus? Sind die Druckverluste nicht zu hoch? Was passiert,wenn eine Kontur√§nderung im Werkzeug umgesetzt werden muss? Nicht zuletzt stellt sich mancher Mitarbeiter die Frage,wie er sich mit seiner begrenzten Zeit auch noch um das konturfolgende Temperiersystem k√ľmmern soll. H√§ufig fehlt einfach die Zuweisung der Zust√§ndigkeit oder aber die n√∂tige Kompetenz, um die ingenieurtechnische Auslegung der konturfolgenden Temperierkanalkonzepte schl√ľssig umzusetzen. Diese Verantwortung beginnt mit der mechanischen Auslegung der Kanalbahnen, die dem jeweiligen Herstellverfahren gerecht werden muss. Lage und Form der Kan√§le m√ľssen aus kunststofftechnischer Sicht bestimmt, und ebenso muss eine sinnvolle Segmentierung einzelner Kanalsegmente festgelegt werden. Diese Segmentierung ist besonders bei gro√üfl√§chigen Bauteilen unabdingbar, da das Werkzeug sp√§ter in der Regel mit unterschiedlichen Temperaturen betrieben wird – so wie es die verschiedenen Bereiche des Bauteils erfordern. Das bedeutet, die Werkzeugtemperaturen werden an den spezifischen W√§rmehaushalt des Formteils angeglichen. Eine solche Segmentierung der konturfolgenden Kan√§le hilft beim Spritzgie√üen, mit unterschiedlichen Wasservorlauftemperaturen die Schwindung einzelner Formteilbereiche aktiv zu beeinflussen und zu steuern. Die Berechnung des Druckverlustes in den Kan√§len geh√∂rt ebenso zu den Methoden, die der Konstrukteur solcher Systeme beherrschen sollte, wie eine W√§rmebilanzrechnung f√ľr das jeweilige Werkzeug. Effizienz steigern, Zykluszeit herausholen Die Werkzeugtemperierung ist also tats√§chlich nichts, was die Verantwortlichen in der Phase der Werkzeugkonstruktion ‚Äěso nebenbei“ mitlaufen lassen sollten. Die Werkzeugtemperierung, besonders die konturfolgende, ist auf Basis der oben geschilderten Techniken zu einem eigenen Produkt herangereift, das einige Spezialisten am Markt als solches auch anbieten.Was die Komplexit√§t eines konturfolgenden Temperierkanalsystems betrifft, ist der Vergleich zu einem Hei√ükanalsystem durchaus angebracht.  Kern f√ľr ein Elektronikgeh√§use aus ABS: Der konturgebende Bereich ist mit zwei unabh√§ngig voneinander steuerbaren Temperierkan√§len unterlegt Ein Beispiel aus der Automobilindustrie f√ľr eine konturnahe K√ľhlung zeigt Bild 5. Der Kern f√ľr ein Elektronikbauteil aus ABS ist etwa 300 mm lang, 50mm breit und etwa 100 mm hoch. Der komplette konturgebende Bereich ist mit zwei unabh√§ngig voneinander steuerbaren Temperierkan√§len unterlegt. In dem schmaleren Kernbereich sorgen Kupferw√§rmeleitstifte im Stahlverbund f√ľr eine ausreichende W√§rmeabfuhr. Selbst im Verpackungsbereich,wo kurze Zykluszeiten ein Muss sind, l√§sst sich durch eine ausgefeilte Konturk√ľhlung ein deutlicher Zykluszeitgewinn erzielen. Bild 6 zeigt den d√ľsenseitigen Formeinsatz eines d√ľnnwandigen Verpackungsteils. Zwei unabh√§ngige K√ľhlkreisl√§ufe gestatten dem Spritzgie√üer, die Werkzeugwandtemperaturen im Anschnittbereich und im Fl√§chenbereich des Spritzlings auf die Anforderungen des Formteils abzustimmen. Sehr kurze Zykluszeiten, stabile Prozesse und qualitativ hochwertige Bauteile sind das Ergebnis. Der auswerferseitige Kern eines Motor-K√ľhlmittelbeh√§lters zeigt auf eindrucksvolle Weise, wie verschiedene Techniken bei einer hervorragenden L√∂sung zusammenspielen k√∂nnen. Die dreidimensional angelegten Temperierkan√§le versorgen die Kernbereiche nur bis zu einer Ebene, auf der technisch sinnvolle Kanalquerschnitte noch realisierbar sind. In den dann folgenden engeren Kernbereichen sind stoffschl√ľssig in den Stahlmantel eingebrachte Kupfer-W√§rmeleitstifte zu erkennen, die auch aus engsten Konturbereichen die W√§rme effizient abf√ľhren.  Bild 6. D√ľsenseitiger Formeinsatz f√ľr ein d√ľnnwandiges Verpackungsteil mit zwei voneinander unabh√§ngigen K√ľhlkreisl√§ufen Abschlie√üende Warnung Die konturfolgende Temperierung des Spritzgie√üwerkzeugs fristet trotz ihrer Vorz√ľge immer noch ein Mauerbl√ľmchendasein. Erst einige wenige innovative Unternehmen haben die Potenziale dieser Technik erkannt und sparen bereits heute siebenstellige Euro-Betr√§ge j√§hrlich ein.Wer diese bedeutenden Entwicklungen nicht wahrnimmt und vor allem nicht aufnimmt, wird schon in kurzer Zeit gegen√ľber seinen Wettbewerbern betr√§chtlich ins Hintertreffen geraten. Da die Weiterentwicklung dieses Bereichs des Formenbaus der Kurve einer quadratischen Funktion gleicht, also zun√§chst flach und dann exponentiell steiler verl√§uft, ist es auch f√ľr kleine und mittelgro√üe Betriebe wichtig, hier den Anschluss zu halten. Weitere Fachartikel 6-fach-Hei√ükanalwerkzeug f√ľr Kaffeeglas-Deckel ‚ĖļFachartikel lesen Spiegeloptik ohne sichtbare Binden√§hte ‚ĖļFachartikel lesen Besuchen Sie uns auf der Fakuma. Wir freuen uns auf Ihren Besuch an unserem Stand: Halle B5 / Stand 5317 |

|||||||

|

|

|||||||

|

Keywords |

|||||||

|

|||||||

|

|

|

|

‚Č°Messe-Spezials |

|

|

|

|

|

‚Č°Messeinformationen |

|

|

|

|

|

‚Č°Varia |

|

|

|

|

|

|

|

|

|

Fakuma Spezial |

CONTURA MTC GmbH

CONTURA MTC GmbH