IKOffice GmbH

|

||||||||

|

Fachartikel >>>

LivingERP - Ihr ERP-System fĂŒr Kunststoff-, Stanz- und Umformteile Das IKOffice LivingERP ist speziell fĂŒr Serienfertigungsunternehmen konzipiert. Es integriert und automatisiert verschiedene GeschĂ€ftsprozesse, von der Produktion ĂŒber Materialwirtschaft und Lagerverwaltung bis hin zu weiteren AblĂ€ufen. Durch umfangreiche Funktionen optimiert es ProduktionsablĂ€ufe, ermöglicht die Chargen-RĂŒckverfolgbarkeit, reduziert Durchlaufzeiten und steigert die Effizienz. Das LivingERP kann eigenstĂ€ndig eingesetzt werden oder in Kombination mit dem IKOffice MoldManager, um die artikel- und projektbasierte Fertigung nahtlos zu verbinden.

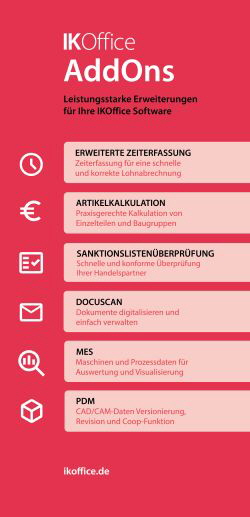

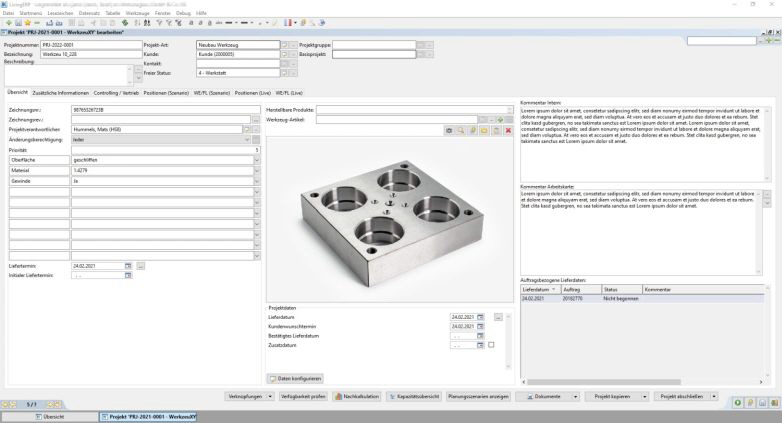

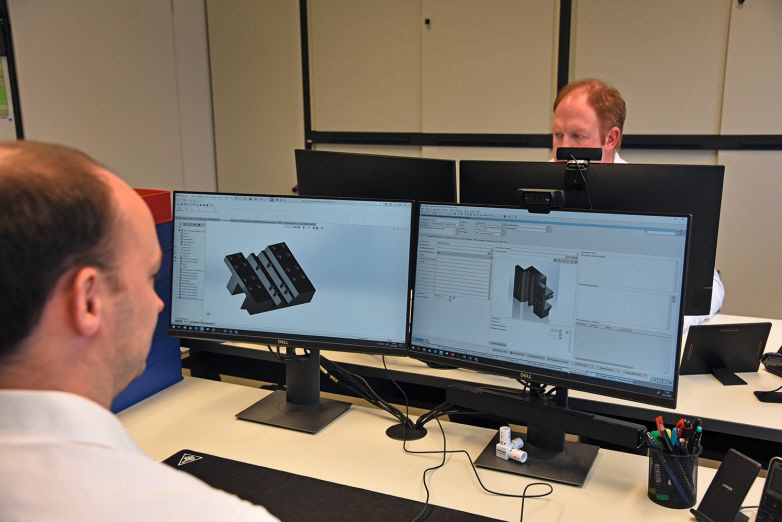

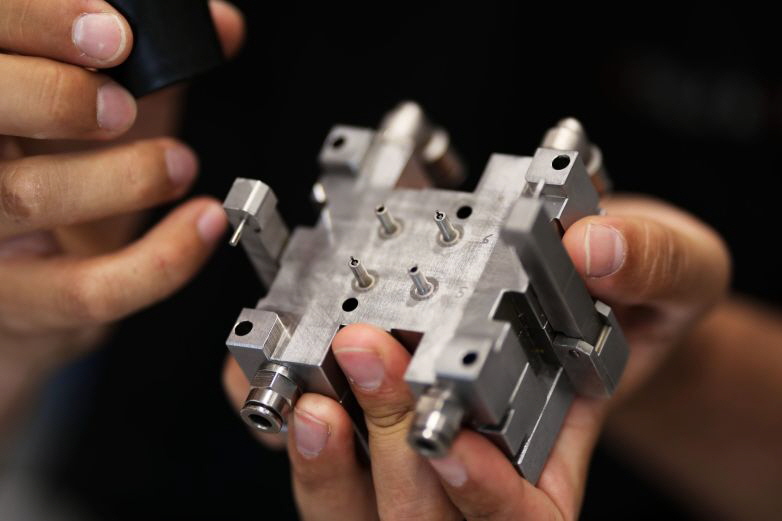

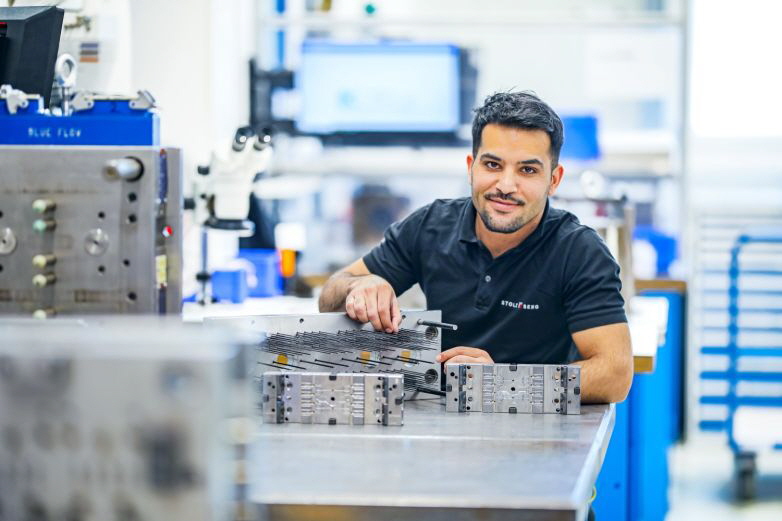

Erweiterbarkeit und Integration Beide Lösungen können durch optionale AddOns erweitert werden, um noch spezifischere Anforderungen abzudecken: âą Erweiterte Zeiterfassung âą Artikelkalkulation âą SanktionslistenĂŒberprĂŒfung âą PDM âą LivingMES âą Docuscan  Unsere Software unterstĂŒtzt eine Vielzahl von Schnittstellen und Datenformaten – darunter REST, XML, CSV, SAP RFC, iDocs, EDIFACT, VDA, Zugferd oder Screenscraping. So lassen sich unsere Lösungen problemlos in bestehende IT-Landschaften integrieren und gewĂ€hrleistet eine durchgĂ€ngige Datenkonsistenz, selbst in komplexen Konzernumgebungen. Wir helfen Unternehmen, ihre ProduktionsablĂ€ufe zu optimieren und die Herausforderungen des Werkzeugbaus sowie der Serien-Teile-Fertigung erfolgreich zu meistern. Unsere Software zeichnet sich durch ihre hohe AnpassungsfĂ€higkeit an die spezifischen Anforderungen und Rahmenbedingungen des jeweiligen Unternehmens aus. Unsere Kunden profitieren von Termintreue, umfassendem Support, konkreten LösungsansĂ€tzen und durchgehender Kostenkontrolle. Bei IKOffice legen wir groĂen Wert auf kundenorientierte Verkaufsmodelle und bieten Dienstleistungen und Produkte zu Festpreisen an. Unsere kostengĂŒnstigen Lizenzmodelle ermöglichen ein uneingeschrĂ€nktes Wachstum Ihres Unternehmens. Fachartikel Mehr Transparenz und höhere ProduktivitĂ€t Kunststoffverarbeitung mit integriertem Werkzeugbau – auch die Grote + Brocksieper GmbH + Co. KG ist sehr erfolgreich mit dieser in Deutschland hĂ€ufigen Konstellation unterwegs. Das Unternehmen aus dem sĂŒdwestfĂ€lischen Kierspe hat eine ĂŒber 80 Jahre hinweg gewachsene Struktur, die heute aber ein absolutes Muss ist, um beispielsweise in der Automotive- oder der Elektrobranche Kunststoffartikel mit hohen StĂŒckzahlen produzieren zu können. Um die ProduktivitĂ€t abteilungsĂŒbergreifend zu steigern, setzt Grote+Brocksieper auf den IKOffice ‘MoldManager’.  Um eine SpritzgieĂmaschine pĂŒnktlich umrĂŒsten zu können, muss das fertige Werkzeug zur VerfĂŒgung stehen. Planung und Organisation werden ĂŒber die Softwarelösung abgewickelt 25 der auf zwei Werke verteilten 90 Angestellten von Grote+Brocksieper sind im Werkzeugbau tĂ€tig. âWir fertigen hier praktisch ausschlieĂlich Werkzeuge im Kundenauftrag fĂŒr die eigene Kunststoffproduktion“, erklĂ€rt Jörg Becker, GeschĂ€ftsfĂŒhrender Gesellschafter des Kunststoffverarbeiters. ‘Transparenz’ heiĂt das Zauberwort beim Traditionsunternehmen. âEs hakte in der Vergangenheit schon allein an der Stelle, wenn ein Werkzeug fĂŒr eine SpritzgieĂmaschine eingeplant war, dieses sich aber noch in der Wartung befand. Das bedeutete Maschinenstillstand und verursachte in der Folge natĂŒrlich hohe Kosten“, veranschaulicht Jörg Becker beispielhaft die unerwĂŒnschten ZustĂ€nde. Die Erkenntnis war natĂŒrlich vorhanden, dass eine getaktete Kunststofffertigung nur im Einklang mit dem Werkzeugbau optimal und ohne Ressourcenverschwendung funktioniert und eine optimierte interne Auftragsabwicklung signifikant zur Kostenreduzierung beitragen kann. âDaher haben wir uns intensiv mit der Digitalisierung unseres Werkzeugbaus beschĂ€ftigt“, erinnert sich Jörg Becker. âErste Kontakte zu IKOffice hatten wir auf diversen Fachmessen geknĂŒpft.“  Maschinenstillstand vermeiden: GeschĂ€ftsfĂŒhrer Jörg Becker (rechts) und Betriebsleiter Peter Varnhorn nutzen die Software IKOffice MoldManager vor allem zur Koordination der Werkzeugwartung Schnell sei dann im Hause die Erkenntnis gewachsen, dass die Anschaffung der Softwarelösung ‘MoldManager’ von IKOffice der nĂ€chste Schritt ist, der zwingend zu gehen sei. âUns hat vor allem die Expertise von IKOffice im Bereich des Werkzeugbaus ĂŒberzeugt“, begrĂŒndet Becker die Entscheidung. Der Softwarehersteller aus Oldenburg (Oldb.) hat sich mit seinen Programmen und Softwarepaketen ganz auf die Branche des Werkzeugbaus fokussiert, wovon mittlerweile Werkzeug- und Formenbauer in ganz Europa profitieren. TĂ€glich werden bis zu zehn neue WerkzeugauftrĂ€ge angelegt âWir wissen aus mehr als 20 Jahren Branchenerfahrung, was ein interner Werkzeugbau an digitaler UnterstĂŒtzung fĂŒr die tĂ€glich anstehenden Aufgaben benötigt“, erklĂ€rt IKOffice-GeschĂ€ftsfĂŒhrer Ingo Kuhlmann. Der MoldManager löst klassische Aufgaben wie die kaufmĂ€nnischen und organisatorischen Erfordernisse, die Kalkulation und Nachkalkulation oder die Anlage eines Neu- oder Wartungsauftrags. Zudem unterstĂŒtzt die Software bei der Organisation der wesentlichen WerkstattvorgĂ€nge in einem internen Werkzeugbau. Bei Grote+Brocksieper werden nunmehr tĂ€glich zwischen sechs und zehn WerkzeugauftrĂ€ge angelegt. Jeder Mitarbeiter, der im Werkzeugbau tĂ€tig ist, bucht jede einzelne Stunde seiner TĂ€tigkeit in das System ein, die dann einem definierten Werkzeugprojekt zugeordnet werden. Weil die entsprechenden StundensĂ€tze bereits im System hinterlegt sind, schafft der MoldManager an dieser Stelle viel Transparenz. Das hilft Fabian Crummenerl, Technischer Leiter bei Grote+Brocksieper, bei der Kalkulation von Werkzeugen genauso wie bei der Nachkalkulation von Werkzeugprojekten. Die Projektierung eines Werkzeugs wird mit der steigenden Anzahl von DatensĂ€tzen optimiert und Fehler oder Fehlkalkulationen minimiert. âDer Lerneffekt ist softwaregestĂŒtzt und schreitet mit jedem Projekt immer weiter voran“, versichert Fabian Crummenerl.  Daten können an verschiedenen ArbeitsplĂ€tzen eingegeben werden. Zum Beispiel um Arbeitskarten fĂŒr die Werkzeugwartung zu erstellen Jederzeit erhĂ€lt man den Status Quo zu jedem Werkzeug Bei Grote+Brocksieper laufen aktuell 49 Maschinen, auf denen je ein Werkzeug verbaut ist. Fabian Crummenerl betont: âUns ist es wichtig, wie der Status Quo jedes einzelnen Werkzeugs ist, das bei uns bereits gebaut wurde oder sich gerade im Werkzeugbau in der Herstellung befindet.“ FĂŒr Werkzeuge, die repariert und gewartet werden mĂŒssen, wird vom System ein entsprechender Wartungsauftrag hinterlegt. An dieser Stelle unterstĂŒtzt die Software den Anwender ebenfalls, denn frĂŒhzeitig können Schwachstellen oder VerschleiĂ im Werkzeug detektiert werden. Ein Austausch samt Beschaffung des Ersatzteils erfolgt rechtzeitig vor dem Serienstart auf der SpritzgieĂmaschine. Nur so gelingt es, dass ein Werkzeug auch tatsĂ€chlich bereitsteht, wenn es auf der Kunststoffspritzmaschine eingerĂŒstet werden muss – das gilt fĂŒr Neuwerkzeuge genauso wie fĂŒr zu wartende Bestandswerkzeuge. Durch die Software ist jederzeit eine Statusabfrage als Soll/Ist-Vergleich möglich.  Eine ĂŒbersichtliche SoftwareoberflĂ€che und eine intuitive Bedienung macht die Anwendung fĂŒr den Werkzeugmacher denkbar einfach FĂŒr Werkzeuge, die repariert und gewartet werden mĂŒssen, wird vom System ein entsprechender Wartungsauftrag hinterlegt. An dieser Stelle unterstĂŒtzt die Software den Anwender ebenfalls, denn frĂŒhzeitig können Schwachstellen oder VerschleiĂ im Werkzeug detektiert werden. Ein Austausch samt Beschaffung des Ersatzteils erfolgt rechtzeitig vor dem Serienstart auf der SpritzgieĂmaschine. Nur so gelingt es, dass ein Werkzeug auch tatsĂ€chlich bereitsteht, wenn es auf der Kunststoffspritzmaschine eingerĂŒstet werden muss – das gilt fĂŒr Neuwerkzeuge genauso wie fĂŒr zu wartende Bestandswerkzeuge. Durch die Software ist jederzeit eine Statusabfrage als Soll/Ist-Vergleich möglich. MoldManager muss aktiv gelebt werden Eine Software ist bekanntlich nur so gut, wie der Anwender diese auch pflegt. Neben den erwĂ€hnten StundensĂ€tzen sind im MoldManager bei Grote+Brocksieper weitere wichtige Eckdaten hinterlegt. Wichtig sind die Materialien, aber auch die GröĂe eines Werkzeugs und das Gewicht sind im System hinterlegt. Sind die grundsĂ€tzlichen Eingaben einmal gemacht, lĂ€sst sich die Software intuitiv bedienen und startet jeden Auftrag mit der Erstellung einer Arbeitskarte. Fabian Crummenerl: âDie Software bietet aktuell weitaus mehr Möglichkeiten, als wir nutzen. Der nĂ€chste Schritt wird die KapazitĂ€tsplanung sein, die wir entsprechend im Werkzeugbau einfĂŒhren wollen.“ KapazitĂ€tsbezogene Planung Um die DurchfĂŒhrung von FertigungsauftrĂ€gen im internen Versuchs- und PrĂŒfstandsbau des WZL der RWTH Aachen sicher zu beherrschen, setzt das Institut auf den MoldManager von IKOffice. Zielsetzung war eine ganzheitliche Auftragsbetrachtung bis zum Fertigungsabschluss.  Alles im Blick: Mit Touch-Terminals zur Produktionszeiterfassung wurden die insgesamt 19 Bearbeitungsmaschinen des WZL ausgestattet Betritt man die Fertigungshalle des Werkzeugmaschinenlabors (kurz WZL) in Aachen, reihen sich modernste Bearbeitungszentren hintereinander, wie Perlen auf einer Schnur. Gefertigt werden in dieser Produktionshalle FertigungsauftrĂ€ge im internen Versuchs- und PrĂŒfstandsbau. Einzelne Komponenten, die als Basis fĂŒr die weitere Forschungsarbeit an den Instituten dienen und dann die Grundlage fĂŒr die Erarbeitung neuer wissenschaftlicher Erkenntnisse sind. âNur durch das Zusammenspiel des Servicebereichs mit den einzelnen Abteilungen sowie den LehrstĂŒhlen aus den einzelnen Disziplinen können wir hier exzellente Forschung betreiben“, verdeutlicht Servicebereichsleiter Andreas RöĂler die Bedeutung der internen, strukturierten Zusammenarbeit. Das Werkzeugmaschinenlabor WZL der RWTH Aachen University steht weltweit als Synonym fĂŒr zukunftsweisende Forschung und erfolgreiche Innovationen auf dem Gebiet der Produktionstechnik. Unter der Leitung der vier Professoren Thomas Bergs, Christian Brecher, Robert Schmitt und GĂŒnther Schuh werden in sechs Forschungsbereichen – Fertigungstechnik, Werkzeugmaschinen, Produktionssystematik, Getriebetechnik, Fertigungsmesstechnik und QualitĂ€tsmanagement – vielfĂ€ltige Fragestellungen bearbeitet. Hierbei werden sowohl grundlagenbezogene als auch an den Erfordernissen der Industrie ausgerichtete Forschungsvorhaben durchgefĂŒhrt und praxisgerechte Lösungen zur Rationalisierung der Produktion erarbeitet. Den Auftakt fĂŒr die Zusammenarbeit mit dem auf den Werkzeugbau spezialisierten Softwarehersteller IKOffice GmbH, markierte eine im Jahr 2019 veröffentlichte Studie der WBA Aachener Werkzeugbau Akademie zum Thema ’Erfolgreich Planen und Steuern im Werkzeugbau’. Dabei wurden MES- und PPS-Systeme verschiedener Hersteller hinsichtlich Ihrer Einsatzmöglichkeiten und FunktionsumfĂ€nge betrachtet, verglichen und vorgestellt. Anhand dieser Informationen und unter BerĂŒcksichtigung der am WZL vorliegenden Rahmenbedingungen und Anforderungen wurde im Zuge einer Umstrukturierung und Anpassung der Arbeitsprozesse die Software MoldManager von IKOffice eingefĂŒhrt.  Detaillierte Planung: Im BĂŒro werden die Projekte geplant, definiert und terminiert Ăbersichtliche Software fĂŒr die komplette Auftragsabwicklung âEs wurde von unserem Anforderungskatalog her schnell deutlich, dass wir mit unseren Produkten, die wir herstellen, ein Mischbetrieb zwischen der Produktion von Halbzeugen fĂŒr ZahnrĂ€der und darĂŒber hinaus Unikat-Anwendungen sind. Da hat sich die Software von IKOffice hervorgetan, weil man mit dieser Lösung beide Welten abbilden kann“, erklĂ€rt Andreas RöĂler die Entscheidung fĂŒr IKOffice aus Oldenburg. âZu ergĂ€nzen ist dann noch die ĂŒbersichtliche Gestaltung dieser kompakten Software, von der Auftragserstellung, ĂŒber die AuftragsbestĂ€tigung und Lieferschein, Planung bis hin zur Rechnungsstellung,“ wie Christian May, Leiter des Service Center Mechanische Werkstatt der RWTH, ergĂ€nzt. âSingle Source of Truth,“ liefert Andreas RöĂler als Stichwort: âMan hat halt alles in einem System.” Mit der EinfĂŒhrung der Software wurden die Maschinen im Vorfeld mit insgesamt 19 Touch-Terminals zur Produktionszeiterfassung versehen. Die Terminals befinden sich in einem virtuellen Netzwerk, welches durch entsprechende Switche, kabelgebundene Netzwerkverbindungen zwischen den einzelnen GerĂ€ten, an den Maschinen zur VerfĂŒgung gestellt wird. Der IKOffice-MoldManager wurde auf der Serverinfrastruktur des WZL installiert. Die Motivation zur EinfĂŒhrung ist in der erreichbaren GranularitĂ€t der internen Fertigungsplanung, der Transparenz und VerlĂ€sslichkeit gegenĂŒber dem Kunden und der schlanken Informationsbereitstellung gegenĂŒber dem Mitarbeitenden zu sehen. Gleichzeitig wird durch die Feinplanung ein exaktes Abbild der aktuellen und zukĂŒnftigen FertigungskapazitĂ€ten erzeugt, das eine Optimierung der Möglichkeiten zur Annahme von FertigungsauftrĂ€gen erlaubt. Die Auswirkungen bei AusfĂ€llen von Maschinen oder Mitarbeitenden können betrachtet und die Ergebnisse unverzĂŒglich in eine alternative Fertigungsplanung ĂŒberfĂŒhrt werden. Auch dies hat einen direkten Einfluss auf die Liefertreue und somit auf die Kundenzufriedenheit. Detaillierte Planung schafft Transparenz fĂŒr Mitarbeitende Eine Planung hatte zuvor bereits stattgefunden, wie genau der Durchlauf eines einzelnen Bauteils gestaltet werden soll. âWas aber nicht gegeben war, war die Ăberlagerung mit einer Zeitschiene“, spricht Timo Schönenberg als Leiter der Lehrwerkstatt noch einmal ein wichtiges Kriterium fĂŒr eine vollumfĂ€ngliche Planungsmöglichkeit an. âIm Vorfeld war nie planbar, was uns im Hause eigentlich an Ressourcen zur VerfĂŒgung steht.“  ZugĂ€nglich: An jeder Maschine hat der Mitarbeitende vollen Zugriff auf die im System hinterlegten AuftrĂ€ge sowie die dazugehörigen Dokumente, wie etwa KonstruktionsplĂ€ne Als Beispiel nennt Timo Schönenberg den plötzlichen Ausfall eines Mitarbeitenden: âDas hat natĂŒrlich in der Folge Konsequenzen fĂŒr den eigentlichen Fertigungsprozess. Das war zuvor nicht kalkulierbar.“ Nun unterstĂŒtzt das System das WZL dabei, KapazitĂ€ten in Echtzeit fortzuschreiben. âWenn beispielsweise EilauftrĂ€ge hereinkommen, die mit PrioritĂ€t verfolgt werden mĂŒssen, hat das unumgĂ€ngliche Auswirkungen auf die gesamte Fertigungsplanung“, macht Timo Schönenberg deutlich. Christian May findet das gerade in der Praxis und in der Zusammenarbeit mit den Mitarbeitenden sehr hilfreich: âDie Kollegen an der Maschine wissen ganz genau, wann sie welches Bauteil zu fertigen haben. Sie können sich in einem gewissen Rahmen selbst organisieren, da sie im System ganz genau erkennen, was in den nĂ€chsten zwei Wochen an Bauteilen gefertigt werden muss.“ Vor der EinfĂŒhrung der Software sei das Regal âmit Bauteilen gut gefĂŒllt“ gewesen – die unangenehmen und anspruchsvollen Bauteile seien dann in der PrioritĂ€t immer nach hinten gerutscht. âSie bekommen jetzt aber auch laut der Planung die Zeit, um sich mit den anspruchsvollen Bauteilen entsprechend auseinanderzusetzen“, betont Christan May. Damit sorgt das Programm auch fĂŒr eine Planungssicherheit bei den Mitarbeitern und nimmt ihnen den Druck. âUnd mich als Person in leitender Funktion entlastet es auch, weil nun die Arbeiten selbststĂ€ndig nach PrioritĂ€tenvorgaben erledigt werden, selbst wenn ich einmal nicht vor Ort bin.“ Neben dem Nutzerpotenzial fĂŒr das Bestellportal wird der IKOffice MoldManager im Bereich des Service-Center ‘Mechanische Werkstatt’ des Werkzeugmaschinenlabors zur Auftragslenkung und -steuerung verwendet. Drei Mitarbeitende sind dabei mit der Beratung und Planung eingehender Anfragen, sowie der Administration der Werkstatt beauftragt. Innerhalb der Abteilung arbeiten acht Facharbeiter und Techniker sowie zehn Auszubildende mit der Produktionszeiterfassung an der Maschine. âWir schaffen jetzt Transparenz“, bringt es Andreas RöĂler auf den Punkt. Er geht davon aus, dass die Mitarbeiter durch die Buchungen fĂŒr jeden Auftrag auch fĂŒr neuen Input sorgen, mit dem dann Christian May und Timo Schönenberg Projekte genauer und stringenter planen können. âInsbesondere bei den Auszubildenden, die mit dem System nun vom Start weg arbeiten, ist das Interesse fĂŒr die Digitalisierung sehr groĂ“, war Andreas RöĂler von der schnellen Akzeptanz dann doch ĂŒberrascht.  Transparenz fĂŒr den Kunden: Timo Schönenberg, Christian May und Andreas RöĂler (von links) ziehen ein positives Fazit der Zusammenarbeit mit IKOffice Software ist wichtiger Bestandteil der New Work FĂŒr die Verantwortlichen ist der Einsatz moderner Software im digitalen Zeitalter praktisch ein Muss. Sie erleichtert die DurchfĂŒhrung von Experimenten und die Auswertung von Ergebnissen. Durch die Verwendung von Software kann die Effizienz und Genauigkeit verbessert werden, was zu besseren Ergebnissen und schnelleren Entscheidungen fĂŒhrt. Andreas RöĂler fĂŒhrt weiter aus: âNeben diesen Aspekten ist in der Digitalisierung eine Software ein wichtiger Bestandteil fĂŒr das New Work mit situativer, mobiler Arbeit und Homeoffice, um Prozesse ĂŒber alle Arbeitsbedingungen sicher und effizient umsetzen zu können.“ Zeitnah wird es zudem die Möglichkeit eines institutsĂŒbergreifenden Zugriffs auf die Software geben. In enger Abstimmung mit IKOffice wird an einer webbasierten Lösung fĂŒr alle Institute der FakultĂ€t 4 gearbeitet. Im Kern wird es sich bei der angestrebten Lösung um ein Bestellportal zur einfachen und ĂŒbersichtlichen Erstellung von Fertigungsanfragen und den Austausch aller auftragsrelevanten Informationen handeln. Die so erstellten Anfragen werden direkt in ein neues Projekt im IKOffice MoldManager ĂŒberfĂŒhrt. Durch die Mitarbeitenden wird die Anfrage in ein Fertigungsszenario eingeplant und das entsprechende Angebot erstellt. Nach Auftragserteilung wird die Vorplanung in die Live-Planung ĂŒbernommen und der Kunde bekommt eine AuftragsbestĂ€tigung mit einem verbindlichen Liefertermin genannt. Organisation und Kommunikation via Web-Portal anstelle von E-Mails âĂber das Webportal kann der Kunde zu jedem Zeitpunkt den Status seiner Anfrage und den Fertigungsstand seiner Bauteile ĂŒberblicken“, freut sich Andreas RöĂler ĂŒber diese Möglichkeit der digitalen Zusammenarbeit. Durch die Nutzung detaillierter Statusbezeichnungen dient das Webportal gleichzeitig der Konfliktlösung mit dem Kunden. Aktuell geht man von ĂŒber 100 potenziellen Portalnutzern seitens der FakultĂ€t 4 und des WZL aus. âUnter bestimmten Rahmenbedingungen ist diese Zahl zukĂŒnftig aber deutlich skalierbar“, so RöĂler. âDas deckt dann zwei Komfortzonen ab: wir bekommen detaillierte AuftrĂ€ge, weil die Kollegen alles ausfĂŒllen und die entsprechenden Daten anhĂ€ngen mĂŒssen. Und wir schaffen die Transparenz fĂŒr unseren Kunden.“ Kommunikation per E-Mail mit unterschiedlicher Auslegung der Inhalte und dem Fehlen von wichtigen Unterlagen gehört damit endgĂŒltig der Vergangenheit an. ERP- und PPS-Systeme fĂŒr den Werkzeug- und Formenbau Der Werkzeug- und Formenbau steht vor einem grundlegenden technologischen Umbruch. WĂ€hrend viele Unternehmen vor der Herausforderung stehen, veraltete ERP- und PPS-Systeme zu ersetzen, bietet sich zugleich die Chance, IT-Strukturen zu modernisieren und die digitale Prozesskette zu stĂ€rken. Die Softwarelösungen ‘MoldManager’ und ‘LivingERP’ der IKOffice GmbH adressieren diese Entwicklung mit praxisnahen Funktionen und hoher IntegrationsfĂ€higkeit, sowohl fĂŒr eigenstĂ€ndige Werkzeugbaubetriebe als auch fĂŒr Serienfertiger mit angeschlossenem Werkzeugbau. Viele Anbieter klassischer ERP- und PPS-Systeme ziehen sich zunehmend aus dem Markt zurĂŒck oder können aktuellen Anforderungen nur unzureichend gerecht werden. Unternehmen im Werkzeug- und Formenbau, die Betriebsmittel wie Werkzeuge, Vorrichtungen oder Anlagen entwickeln und fertigen, sehen sich daher einem steigenden Handlungsdruck gegenĂŒber, ihre IT-Landschaften zukunftsfĂ€hig auszurichten. IKOffice bietet mit ‘MoldManager’ und ‘LivingERP’ zwei auf die spezifischen Anforderungen der Branche zugeschnittene Lösungen. Die Software ermöglicht nicht nur die EinfĂŒhrung neuer Systeme, sondern auch die Ablösung bestehender Altanwendungen – inklusive strukturierter Datenmigration und individueller Prozessanpassung. Dabei legt das Unternehmen besonderen Wert auf einen reibungslosen Ăbergang mit minimaler Ausfallzeit und stabiler Betriebsumgebung.  Ingo Kuhlmann (CEO) und Daniel Migowski (CTO) bilden die GeschĂ€ftsfĂŒhrung bei IKOffice Ein zentrales Element ist die verlustfreie Ăbernahme bestehender Daten und die nahtlose Integration in vorhandene ERP-Infrastrukturen. Vor allem Unternehmen mit eigenem Inhouse-Werkzeugbau – vom MittelstĂ€ndler bis zum GroĂunternehmen mit Systemen wie SAP, Microsoft Dynamics oder ProAlpha – können MoldManager als spezialisierte ErgĂ€nzung einsetzen. EigenstĂ€ndige Werkzeugbaubetriebe ohne Serienfertigung nutzen die Lösung als vollwertiges, projektbasiertes ERP-System fĂŒr alle Kernprozesse – von der Kundenanfrage bis zur Auslieferung. Serienfertigung im Fokus: LivingERP als modulare ErgĂ€nzung Auch in der Serienfertigung zeigt sich ein Modernisierungsbedarf. Viele Unternehmen arbeiten weiterhin mit starren Systemen, die den heutigen Anforderungen an Transparenz, ReaktionsfĂ€higkeit und digitale Integration nicht mehr gerecht werden. LivingERP ist eine eigenstĂ€ndige ERP-Lösung fĂŒr Betriebe der Teilefertigung. Die Software deckt zentrale GeschĂ€ftsprozesse ab: von Einkauf, Produktionsplanung und Lagerverwaltung bis hin zu Logistik, Controlling und Rechnungsstellung. Sie ist flexibel skalierbar, intuitiv bedienbar und schnell implementierbar.  Im Werkzeugbau entscheidet die exakte AusfĂŒhrung jedes Details ĂŒber QualitĂ€t und Prozesssicherheit in der anschlieĂenden Serienfertigung. Besonders wirksam entfaltet sich der Nutzen durch die Kombination mit der Software MoldManager: Die vollstĂ€ndig integrierte Systemlandschaft schafft durchgĂ€ngige AblĂ€ufe von der ersten Produktidee ĂŒber die Werkzeugbereitstellung bis zur Serienproduktion. Alle Prozessdaten werden zentral erfasst und verarbeitet. Das reduziert den Abstimmungsaufwand, verbessert die Planbarkeit und erhöht die Prozesssicherheit, insbesondere in hybriden Betriebsmodellen mit eigener Fertigung und Werkzeugbau. Migration in der Praxis: Beispiel Stolz & Seng Ein Beispiel fĂŒr eine erfolgreiche Systemumstellung ist die Stolz & Seng Kunststoffspritzguss Formenbau GmbH mit Sitz in Donaueschingen. Das Unternehmen zĂ€hlt zu den technologisch fĂŒhrenden Betrieben im Bereich Kunststoffspritzguss und Werkzeugbau. Seit 2003 entwickelt und fertigt Stolz & Seng hochprĂ€zise Kunststoffteile fĂŒr Branchen wie Automotive, Medizintechnik und Elektrotechnik. “Mit IKOffice haben wir einen Partner gefunden, der unsere Sprache spricht und unsere Anforderungen versteht” — Christian Seng, GeschĂ€ftsfĂŒhrer von Stolz & Seng Im Jahr 2021 entschied sich das Unternehmen, das bestehende ERP-System abzulösen und MoldManager von IKOffice einzufĂŒhren. Ziel war es, die Transparenz in der Projektplanung zu verbessern, die Vernetzung zwischen Werkzeugbau und Fertigung zu stĂ€rken und eine konsistente Datenbasis fĂŒr weiteres Wachstum zu schaffen. Die Migration erfolgte in enger Zusammenarbeit mit IKOffice. Bestehende Datenstrukturen wurden ĂŒbernommen, Prozesse individuell angepasst und die Integration schrittweise umgesetzt. Die ĂberfĂŒhrung des zuvor stark integrierten Altsystems ermöglichte es zudem, praxisrelevantes Know-how zu gewinnen und ein ĂŒbertragbares Migrationskonzept zu entwickeln, das kĂŒnftig auch in anderen Betrieben Anwendung finden kann. Nach kurzer Implementierungsphase ging das neue System ohne nennenswerte Unterbrechungen in den Regelbetrieb ĂŒber. Seitdem profitiert Stolz & Seng von einer durchgĂ€ngigen Prozesskette, von der Anfrage ĂŒber die Werkzeugkalkulation bis hin zur Serienfertigung. Die Integration der IKOffice-Software verbessert die Datenkonsistenz und reduziert den administrativen Aufwand spĂŒrbar.  Bei Stolz & Seng greifen Konstruktion, Fertigung und Montage im Werkzeugbau prĂ€zise ineinander – fĂŒr effiziente AblĂ€ufe und reproduzierbare QualitĂ€t in der Kunststoffverarbeitung âMit IKOffice haben wir einen Partner gefunden, der unsere Sprache spricht und unsere Anforderungen versteht“, erklĂ€rt Christian Seng, GeschĂ€ftsfĂŒhrer von Stolz & Seng. âDer Systemwechsel verlief reibungslos. Besonders schĂ€tzen wir die praxisnahe UnterstĂŒtzung und die hohe FlexibilitĂ€t der Software.“ Systemwechsel mit Perspektive Viele Fertigungsunternehmen sehen sich heute mit der Situation konfrontiert, dass eingesetzte Systeme nicht mehr gepflegt werden oder Ănderungen in Lizenzmodellen neue Unsicherheiten mit sich bringen. Hier bietet IKOffice mit einem bewĂ€hrten Migrationskonzept und praxisnaher Beratung konkrete UnterstĂŒtzung. Ein spezielles Trade-In-Modell ermöglicht den Umstieg auf MoldManager und LivingERP zu planbaren Konditionen. Inklusive ist eine strukturierte DatenĂŒbernahme, individuelle Prozessgestaltung und die Ausrichtung auf kĂŒnftige Digitalisierungsschritte – mit dem Ziel, eine langfristig stabile IT-Infrastruktur aufzubauen, die den betrieblichen Anforderungen auch in Zukunft gerecht wird. Neuer Global Partner der ISTMA World Die IKOffice GmbH wurde offiziell als Global Partner in das ISTMA World Global Partners Program aufgenommen. Die Unterzeichnung des ‘Memorandum of Understanding’ (MoU) fand im Rahmen der internationalen Fachmesse ‘Moulding Expo 2025’ in Stuttgart statt. Damit gehört IKOffice zu dem exklusiven Kreis international fĂŒhrender Unternehmen, die aktiv an der Weiterentwicklung des globalen Werkzeug- und Formenbaus mitwirken.  Ingo Kuhlmann (3. von links), GeschĂ€ftsfĂŒhrer der IKOffice GmbH besiegelt mit einem Handschlag mit ISTMA-PrĂ€sident Bob Williamson die Partnerschaft IKOffice entwickelt spezialisierte Softwarelösungen, die exakt auf die Anforderungen des Werkzeug-, Formen- und Vorrichtungsbaus zugeschnitten sind. Die Produkte des Oldenburger Unternehmens ermöglichen eine nahtlose Digitalisierung entlang der gesamten Wertschöpfungskette – von der Projektanfrage ĂŒber die Konstruktion bis hin zur Fertigung, Nachkalkulation und Betriebsdatenerfassung. âWir sehen es als groĂe Chance und Verpflichtung, unsere technologische Expertise in die internationale Arbeit der ISTMA einzubringen“, betont Ingo Kuhlmann, GeschĂ€ftsfĂŒhrer der IKOffice GmbH. âGemeinsam mit den anderen Global Partnern wollen wir die Digitalisierung des Werkzeug- und Formenbaus beschleunigen und die InnovationsfĂ€higkeit auf globaler Ebene stĂ€rken.“ Synergien fĂŒr den Werkzeug- und Formenbau Die ISTMA World (International Special Tooling and Machining Association) ist der weltweite Dachverband fĂŒr nationale VerbĂ€nde der Werkzeug-, Formen-, Modell- und Vorrichtungsbauindustrie. Sie reprĂ€sentiert ĂŒber 8000 Unternehmen aus mehr als 20 LĂ€ndern. Die Partnerschaft mit IKOffice stĂ€rkt gezielt den Fokus auf Digitalisierung – etwa durch Software-Innovationen und Know-how-Transfer. Strategische Zusammenarbeit mit Perspektive Mit dem Beitritt bekrĂ€ftigt IKOffice seinen Anspruch, nicht nur technologisch fĂŒhrend zu agieren, sondern auch als aktiver Impulsgeber in der Branche Verantwortung zu ĂŒbernehmen. Die Zusammenarbeit mit der ISTMA soll in den kommenden Jahren weiter intensiviert und mit konkreten Initiativen ausgestaltet werden. Branchentreffen in Berlin Ein wichtiger Branchentreff im Rahmen der Partnerschaft war das ISTMA Europe Meeting, das vom 03. bis 05. November 2025 in Berlin stattfand. IKOffice war dort gemeinsam mit weiteren Global Partnern vertreten, um aktuelle Entwicklungen, strategische Themen sowie gemeinsame Initiativen fĂŒr die Zukunft des Werkzeug- und Formenbaus zu diskutieren. Die Veranstaltung bot eine Plattform fĂŒr den internationalen Austausch von Best Practices, technologischen Trends und zur Förderung von Kooperationen innerhalb der Branche. Weitere Informationen zu zukĂŒnftigen Veranstaltungen finden Sie auf der offiziellen Webseite der ISTMA World: www.istma.org/en/events/ Social Media Besuchen Sie uns auf der Swiss Plastics Expo. Wir freuen uns auf Ihren Besuch an unserem Stand: Halle 1 / Stand A 1017 |

||||||||

|

|

||||||||

|

Keywords |

||||||||

|

||||||||

20. Januar bis 22. Januar 2026

www.swissplastics.ch

|

âĄMesse-Spezials |

|

|

|

|

|

âĄMesseinformationen |

|

|

|

|

|

âĄVaria |

|

|

|

|

|

|

|

|

|

Swiss Plastics Expo Spezial |

|

Das Messe-Spezial fĂŒr die Swiss Plastics Expo - prĂ€sentiert |

IKOffice GmbH

IKOffice GmbH