|

Automotive: St√ľckkosten optimieren

DecoJect bringt Farbe, Struktur und Haptik ins Spiel

Um f√ľr den Autoinnenraum eine hohe Oberfl√§chenqualit√§t mit viel Flexibilit√§t f√ľr kleine Losgr√∂√üen und niedrigen St√ľckkosten zu vereinen, l√∂sen IMD-Technologien immer h√§ufiger das Lackieren ab. Mit der DecoJect Folienl√∂sung pr√§sentiert ENGEL auf der K 2016 gemeinsam mit seinen Partnerfirmen den n√§chsten Entwicklungsschritt: Die Kombination von Spritzguss mit IMG (In-Mould-Graining) im Rolle-zu-Rolle-Prozess. Im Unterschied zu herk√∂mmlichen IMD-Verfahren wird nicht einfach der Lack von der Folie aufs Bauteil √ľbertragen, sondern die Folie wird ausgestanzt und verbleibt am Bauteil. Auf diese Weise kommen zus√§tzlich zu Farbe und Muster auch Oberfl√§chenstruktur und Haptik ins Spiel.

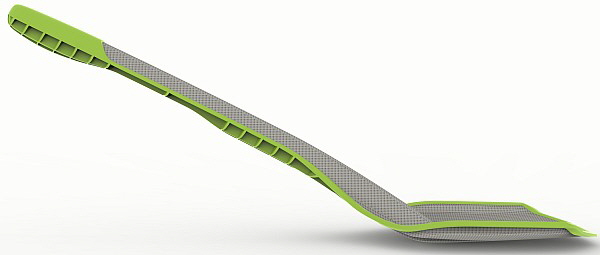

Auch gro√üe Innenraumkomponenten lassen sich mittels DecoJect wirtschaftlich fertigen. Die gew√ľnschten Oberfl√§cheneigenschaften wie Farbe, Struktur, Robustheit und Haptik werden √ľber die Folie realisiert.

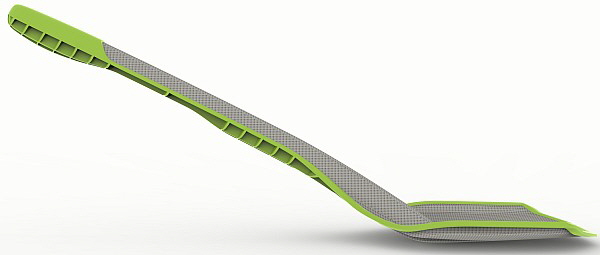

Am Messestand von ENGEL wird die DecoJect Technologie erstmals vollautomatisiert auf einer ENGEL duo 5160/1000 Spritzgie√ümaschine mit der Fertigung von Musterteilen, die gro√üfl√§chigen T√ľrverkleidungen nachempfunden sind, pr√§sentiert. Um das breite Spektrum der neuen Technologie aufzuzeigen, weisen die Teile unterschiedliche Strukturen auf, inklusive einer anspruchsvollen Ledernarbung.

Sobald sich das Werkzeug √∂ffnet und der Roboter das Fertigteil entnommen hat, wird die DecoJect D√ľnnfolie von Benecke-Kaliko mit Sitz in Hannover, einem Unternehmen des Technologiekonzerns Continental, eingezogen, vom im Greifer platzierten IR-Strahler aufgeheizt und mit Hilfe von Vakuum direkt im Spritzgie√üwerkzeug vorgeformt. Unmittelbar darauf wird die Folie hinterspritzt und ausgestanzt, bevor der Roboter das Bauteil entnimmt und f√ľr den Feinbeschnitt zur integrierten Laserstation transferiert. Alle 60 Sekunden verl√§sst ein einbaufertiges Bauteil die Fertigungszelle. Ein Designwechsel erfordert nur wenige Minuten f√ľr den Austausch der Rolle. Damit macht sich die Losgr√∂√üe nicht l√§nger in den St√ľckkosten bemerkbar.

Um das breite Spektrum der Technologie aufzuzeigen, weisen die auf der K auf einer ENGEL duo Spritzgießmaschine produzierten Musterteile eine Vielfalt an unterschiedlichen Strukturen auf

Da die gew√ľnschten Oberfl√§cheneigenschaften wie Farbe, Struktur, Robustheit und Haptik √ľber die Folie realisiert werden, erlaubt es das Verfahren, Polypropylen als kosteng√ľnstigen und ungef√§rbten Standardkunststoff zu verwenden. Ein zus√§tzlicher Effizienzfaktor ist die Integration der MuCell Technologie von Trexel (Wilmington, MA, USA). Das Schaumspritzgie√üen reduziert sowohl das Bauteilgewicht als auch den Einsatz von Rohmaterial und Energie und liefert dennoch verzugsarme, dimensionsstabile Teile.

Erst die sehr enge, interdisziplin√§re Zusammenarbeit vieler Partnerfirmen hat die DecoJect Technologie m√∂glich gemacht. Au√üer ENGEL und dem Oberfl√§chenspezialist Benecke-Kaliko sind am Projekt beteiligt: Georg Kaufmann Formenbau in Busslingen in der Schweiz, die Galvanoform Gesellschaft f√ľr Galvanoplastik im s√ľddeutschen Lahr, der Hei√ükanalhersteller HRSflow mit Stammsitz in San Polo di Piave, Italien, ICO SYSTEM international coating in L√ľneburg, Deutschland, und das Chemieunternehmen Borealis mit Stammsitz in Wien, das nicht nur das Rohmaterial liefert, sondern auch f√ľr die Moldflow-Analysen verantwortlich zeichnet. Zu den Herausforderungen bei der Entwicklung der neuen Technologie z√§hlten unter anderem die Konstruktion eines IMG-Werkzeugs, welches den hohen Dr√ľcken des Spritzgie√üprozesses standh√§lt, sowie die sehr feine Regelbarkeit der elektrischen Nadelverschlussantriebe.

Mit seiner Automatisierungskompetenz leistet ENGEL einen wesentlichen Beitrag zur hohen Wirtschaftlichkeit und Flexibilit√§t des Verfahrens. Ein ENGEL viper Linearroboter und ein ENGEL easix Sechsachsroboter √ľbernehmen das Teilehandling. Der ENGEL easix ist gemeinsam mit der Laserstation f√ľr den Feinbeschnitt der Folien auf √§u√üerst kompakter Fl√§che in einer ENGEL easiCell integriert. Dank ihrem standardisierten, aber modularen Aufbau vereinfacht die ENGEL easiCell die Integration von Robotern sowie der dem Spritzguss vor- und nachgelagerten Prozesseinheiten. Sie eignet sich unter anderem als Fertigungsmodul zur Laserbearbeitung (Schneiden und Kennzeichen), zum Auftrag von Polyurethan-Dichtungen, zur Oberfl√§chenbehandlung zum Beispiel mittels Plasma sowie f√ľr weitere Automatisierungsaufgaben wie der Tray- oder Boxentransfer.

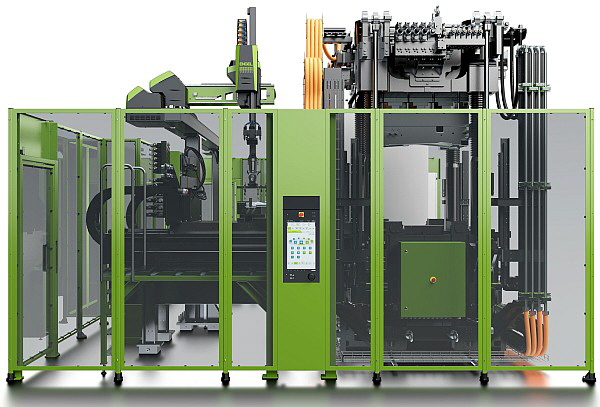

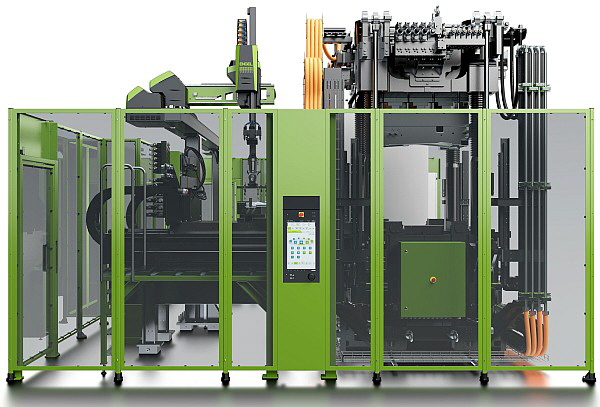

Die neue ENGEL easiCell integriert auf kompakter Fläche Roboter sowie dem Spritzguss vor- und nachgelagerte Prozesseinheiten

Neben dem platzoptimierten Aufbau bietet die ENGEL easiCell dem Anwender weitere Vorteile. So sind s√§mtliche f√ľr den Gesamtprozess relevanten Steuerungen in eine CC300 Steuerung integriert. Als Stand-alone-Variante ist die ENGEL easiCell mit einem eigenen 21"-Full-HD-Bedienpanel ausgestattet. Alternativ l√§sst sich die Zelle √ľber das Panel einer Spritzgie√ümaschine bedienen und kontrollieren. Die steuerungstechnische Integration aller Komponenten garantiert eine durchg√§ngige Bedienphilosophie und reduziert den Schulungsaufwand f√ľr das Bedienpersonal. Die Durchg√§ngigkeit zeigt sich auch in der Ber√ľcksichtigung aller f√ľr die Einzelkomponenten geltenden gesetzlichen Vorgaben. Die gesamte Fertigungszelle wird mit CE-Zertifikat geliefert. Auf der K 2016 pr√§sentiert ENGEL zum ersten Mal die von der ENGEL Automatisierungstechnik in Hagen, Deutschland, entwickelte Automatisierungszelle ENGEL easiCell.

Leichtbau: Weitere Meilensteine – nicht nur f√ľr Automotive

Mit seinem Technologiezentrum f√ľr Leichtbau Composites in St. Valentin, √Ėsterreich, geh√∂rt ENGEL zu den wichtigsten Entwicklungspartnern der internationalen Automobilindustrie. Gemeinsam mit seinen Partnern arbeitet ENGEL daran, wirtschaftliche Verfahren f√ľr die Herstellung von Volumenteilen f√ľr die heutigen und zuk√ľnftigen Leichtbauanforderungen zu entwickeln. Dass es dabei l√§ngst nicht mehr nur um das Automobil geht, machen die zwei Composite-Anwendungen am Messestand von ENGEL w√§hrend der K 2016 deutlich. Beide setzen weitere Meilensteine f√ľr noch leichtere, noch robustere und noch nachhaltigere Composite-Produkte.

Teletronics: Hohe Prozessintegration mit extremer D√ľnnwandtechnik

Ob Notebooks, Tablets oder Smartphones, bei der Herstellung von Handhelds liegt der Schl√ľssel zu weniger Gewicht und mehr Stabilit√§t im Einsatz innovativer Composite-Materialien f√ľr die Geh√§use. Ziel einer Entwicklungskooperation von ENGEL AUSTRIA, Bond-Laminates (Brilon, Deutschland) – einem Unternehmen der LANXESS Gruppe mit Sitz in K√∂ln, Deutschland – und LEONHARD KURZ (F√ľrth, Deutschland) ist es, zudem die Fertigungseffizienz deutlich zu steigern. Auf der K 2016 pr√§sentieren die drei Partnerunternehmen das revolution√§re Ergebnis ihrer Arbeit: Die Spritzgie√üfertigung eines √§u√üerst robusten, einsatzfertigen Geh√§uses mit hochwertiger Oberfl√§che in extremer D√ľnnwandtechnik. Mit einer Wanddicke von nur 0,6 mm zeigt das Demonstrationsteil komplett neue M√∂glichkeiten auf.

Extrem robust und extrem d√ľnn: Die Geh√§use haben eine Wanddicke von lediglich 0,6 mm und kom-men einbaufertig aus der Spritzgie√ümaschine

Die am Messestand von ENGEL hochautomatisiert arbeitende Fertigungszelle wurde gezielt f√ľr die von Bond-Laminates und LEONHARD KURZ entwickelte und patentierte Materialkombination aus einem thermo- plastischen endlosfaserverst√§rkten Halbzeug (Tepex®) und der IMD-Folie ausgelegt. Zur gro√üserientauglichen In-mould-Dekoration von thermoplastischen Verbundbauteilen integriert die Systeml√∂sung drei Verar- beitungstechnologien: ENGEL organomelt zur Formgebung und Funktionalisierung von thermoplastischen endlosfaserverst√§rkten Halbzeugen (Organoblechen) im Spritzgie√üprozess, ENGEL variomelt zur Optimierung der Oberfl√§chenqualit√§t durch die variotherme Werkzeugtemperierung und In-Mould-Decoration (IMD) zur optischen und funktionalen Veredelung von Oberfl√§chen direkt im Spritzgie√üwerkzeug. Das Herz der Fertigungszelle bilden eine ENGEL insert 500V/130 single Spritzgie√ümaschine mit einer Rolle-zu-Rolle-IMD-Einheit, ein ENGEL easix Sechsachs-Roboter, der das komplette Halbzeug- und Fertigteilehandling √ľbernimmt, und ein Infrarot-Ofen zum Aufheizen der Organobleche, der ebenfalls von ENGEL entwickelt und gebaut wurde.

Das Besondere des neuen Verfahrens ist, dass das thermoplastische endlosfaserverst√§rkte Halbzeug in einem einzigen Prozessschritt umgeformt, umspritzt und hochwertig dekoriert wird. Um einen direkten Werkstoffverbund zu erzielen, haben Bond-Laminates und LEONHARD KURZ ihre Materialien und die f√ľr deren Verarbeitung erforderliche Werkzeug- und Prozesstechnik weiterentwickelt und damit dem hohen Prozessintegrationsgrad den Weg bereitet. Bei herk√∂mmlichen Verfahren m√ľssen Composite-Bauteile zum Erzielen einer best√§ndigen, dekorierten Oberfl√§che nach dem Spritzgie√üprozess in weiteren Arbeitsg√§ngen behandelt und lackiert werden. Mit der integrierten Fertigung entfallen mehrere Arbeitsschritte, was nicht nur den Zeitaufwand und die Fertigungskosten, sondern auch den Carbon-Footprint der Bauteile senkt. Der integrierte Prozess ben√∂tigt weniger Energie und der Einsatz von Rohstoffen und Bearbeitungschemikalien wird deutlich reduziert.

In der ENGEL Systeml√∂sung sind sowohl der ENGEL easix Mehrachsroboter, als auch der IR-Ofen vollst√§ndig in die CC300 Steuerung der Spritzgie√ümaschine integriert. Somit l√§sst sich auch das Aufheizen der Halbzeuge zentral vom Display der Maschine aus kontrollieren. Temperaturwerte und Heizzeiten werden zusammen mit den Daten des Spritzgie√üprozesses gespeichert, was das Protokollieren, Auswerten und R√ľckverfolgen des Gesamtprozesses vereinfacht.

Auf der K 2016 pr√§sentiert ENGEL die IR-√Ėfen erstmalig als komplette Baureihe. F√ľnf Baugr√∂√üen sind erh√§ltlich, bis hinauf zu einer Aufheizfl√§che von 1110 x 1610 mm, die das Verarbeiten von gro√üen Halbzeugen zum Beispiel f√ľr komplette T√ľrmodule oder Frontends in der Automobilindustrie erm√∂glicht. Die ENGEL IR-√Ėfen zeichnen sich durch eine sehr hohe thermische Homogenit√§t aus. Um flexibel auch kleinere Halbzeuge effizient aufheizen zu k√∂nnen, lassen sich die einzelnen Strahler unabh√§ngig voneinander regeln.

Die ENGEL insert Vertikalmaschine pr√§sentiert sich in D√ľsseldorf in einem ergonomisch optimierten Ma- schinendesign. Die neuen Design-Features verbessern unter anderem die Zug√§nglichkeit der Schlie√üeinheit und kommen dann zum Tragen, wenn der Prozess nicht automatisiert erfolgt, sondern manuelle Arbeiten erfordert. Zudem vereinfacht das neue moderne Design das R√ľsten des Werkzeugs. Die ENGEL insert Maschinen werden sowohl mit vertikaler als auch horizontaler Spritzeinheit angeboten. In der vertikalen Ausf√ľhrung, die auf der Messe gezeigt wird, punktet die Maschine mit einer kompakten Stellfl√§che. Da auch der Elektroschaltschrank in dieser Version vertikal ausgef√ľhrt wird, nimmt die Maschine insgesamt kaum mehr Platz ein, als die Schlie√ü¬≠ein¬≠heit ben√∂tigt. Waren die ENGEL insert V Maschinen lange nur mit Schlie√ükr√§ften bis 160 Tonnen erh√§ltlich, wurde die Baureihe j√ľngst um eine 200- und eine 250-Tonnen-Ausf√ľhrung nach oben erweitert.

Infrarot-√Ėfen zum Aufheizen faserverst√§rkter Halbzeuge erweitern das Angebot von ENGEL an Peripherie- systemen aus der eigenen Entwicklung und Fertigung. Mit f√ľnf Baugr√∂√üen wird ENGEL sowohl Verarbeitern in der Consumer-Electronics-Industrie als auch im Automobilbau optimal gerecht.

In der Messedemonstration in D√ľsseldorf tr√§gt zudem der ENGEL easix Mehrachsroboter zum kleinen Footprint der Gesamtanlage bei. Bei den ENGEL easix Modellen auf Basis der Kuka-Technologie lassen sich schon im Standard Sperrr√§ume definieren, was die einzuhausende Fl√§che klein h√§lt.

Technical Moulding: In-situ-Polymerisation und Spritzguss vereint

Die In-situ-Polymerisation von őĶ-Caprolactam er√∂ffnet der Fertigung von faserverst√§rkten Kunststoffbauteilen mit thermoplastischer Matrix neue Chancen. Sie erm√∂glicht hocheffiziente Prozesse und die flexible Auslegung von Composite-Bauteilen.

Die In-situ-Polymerisation von őĶ-Caprolactam er√∂ffnet der Fertigung von faserverst√§rkten Kunststoff-bauteilen mit thermoplastischer Matrix neue Chancen – nicht nur in der Automobilindustrie

Ausgehend von trockenen, vorgeformten Verst√§rkungstextilien (Preforms) werden beim In-situ-Verfahren Polymerisations- und Formgebungsprozess in einer Spritzgie√ümaschine vereint. Seit der Pr√§sentation einer ersten Prototypmaschine vor vier Jahren hat ENGEL die Anlagenkomponenten stetig optimiert und ein v√∂llig neues Reaktivaggregat entwickelt, das sich mit ENGEL Maschinen unterschiedlicher Bauarten kombinieren l√§sst. Auch technologisch unterscheidet sich das neue Aggregat deutlich vom 2012 vorgestellten Prototyp. Als einziger Anbieter am Markt kann ENGEL das feste Monomer bedarfsorientiert aufschmelzen und verarbeiten. Die Vorteile sind eine deutlich k√ľrzere Verweilzeit des Materials in der Aufschmelzzone, eine reduzierte thermische Belastung und somit eine gesteigerte Produktqualit√§t. Gro√ües Potenzial sieht ENGEL sowohl f√ľr die Automobilindustrie als auch f√ľr andere Anwendungen, zum Beispiel im Bereich des technischen Spritzgusses.

Gemeinsam mit Sch√∂fer (Schwertberg, √Ėsterreich) und weiteren Partnern pr√§sentiert ENGEL auf der K2016 nun eine seriennahe Fertigungszelle f√ľr die Herstellung thermoplastischer Faserverbundbauteile. Repr√§sentativ f√ľr das breite Einsatzspektrum werden auf einer ENGEL v-duo 1560/700 faserverst√§rkte Schaufeln produziert. Die Schlie√üeinheit ist f√ľr eine optimale Zug√§nglichkeit mit einem Schiebetisch ausgestattet, auf dem sich zwei Werkzeugh√§lften befinden. Die vorgeformten, trockenen Verst√§rkungstextilien werden in die erste Kavit√§t eingelegt und mit der reaktiven Matrix (őĶ‚ÄĎCaprolactam) infiltriert. Daf√ľr wird das feste őĶ‚ÄĎCaprolactam im Reaktivaggregat aufgeschmolzen und dosiert. Dank der niedrigen Viskosit√§t des Monomers im aufgeschmolzenen Zustand lassen sich die trockenen Fasern besonders gut benetzen. So bildet sich beim Polymerisieren zu Polyamid 6 ein stark belastbarer Verbund. Da die Reaktivverarbeitung unterhalb der Schmelztemperatur des Polymers erfolgt, l√§sst sich das Verbundhalbzeug unmittelbar nach seiner Herstellung in die zweite Kavit√§t umsetzen, wo es im Spritzguss funktionalisiert wird. Hierf√ľr werden Verst√§rkungsrippen und Konturen aus kurzglasfaserverst√§rktem PA 6 angespritzt. Polymerisation und Spritzgie√üprozess finden parallel zueinander statt. Ein ENGEL viper 40 Doppelrobot √ľbernimmt das Handling der Faser-Preforms und Fertigteile sowie das Umsetzen der Halbzeuge.

Mit der ENGEL v-duo Baureihe hat ENGEL gezielt f√ľr Faserverbundanwendungen eine kompakte und energieeffiziente Maschine entwickelt, die kosteneffiziente Fertigungszellen erm√∂glicht

Mit der ENGEL v-duo Baureihe hat ENGEL gezielt f√ľr Faserverbundanwendungen eine vergleichsweise kompakte und energieeffiziente Maschine entwickelt, die besonders kosteneffiziente Fertigungskonzepte erlaubt. Ihre vertikale Schlie√üeinheit ist statt von zwei von allen vier Seiten frei zug√§nglich. Gerade bei der Verarbeitung von forminstabilen Faserhalbzeugen erweist es sich h√§ufig als Vorteil, in Richtung der Schwerkraft zu arbeiten.

ENGEL elast: Holmlos f√ľr hohe Effizienz und Prozesskonstanz

Mehrkomponentenprozesse mit LSR sicher beherrschen

Die Bedeutung der Mehrkomponententechnik w√§chst auch in der LSR (Liquid Silicone Rubber)-Verarbeitung mit zunehmender Dynamik. In vielen Anwendungen erm√∂glicht es erst der integrierte Spritzgie√üprozess, Thermoplast und Silikon lagesicher miteinander zu verbinden. Ein Beispiel hierf√ľr sind Druckspeichermembrane, die in Druckausgleichsbeh√§ltern Einsatz finden. W√§hrend der K wird ENGEL die Zwei-Komponententeile auf einer ENGEL victory 200H/200L/160 combi Spritzgie√ümaschine mit integriertem ENGEL viper 40 Linearroboter aus PBT und LSR produzieren. Das Werkzeug und die LSR-Dosierpumpen kommen von ENGEL Partner Elmet (Oftering, √Ėsterreich), das LSR ist ein Produkt von Wacker Silicones in Burghausen, Deutschland.

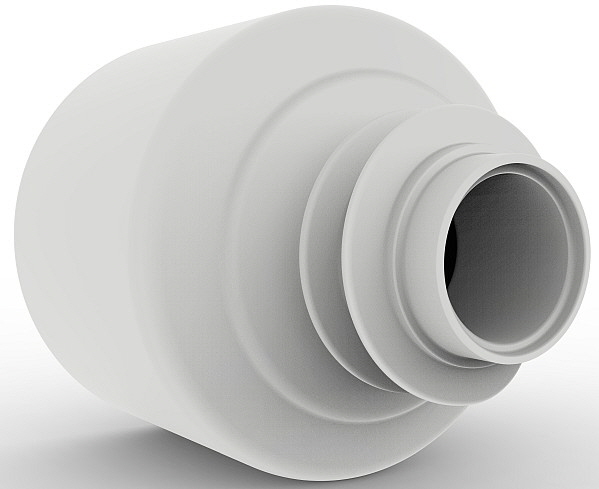

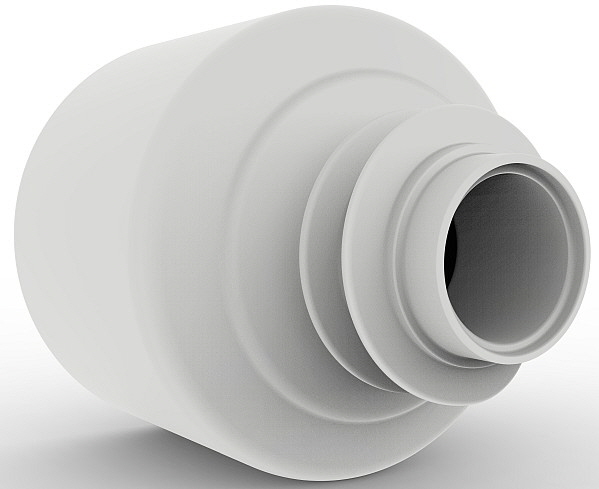

In vielen Anwendungen erm√∂glicht es erst der integrierte Spritzgie√üprozess, Thermoplast und Silikon lagesicher miteinander zu verbinden. Ein Beispiel hierf√ľr sind Druckspeichermembrane, die in Druck- ausgleichsbeh√§ltern Einsatz finden.

Die Herstellung der Zwei-Komponenten-Bauteile sch√∂pft das Effizienzpotenzial der holmlosen Schlie√üeinheit der ENGEL victory Maschine optimal aus. Das volumin√∂se Werkzeug reicht bis an den Rand der Aufspannplatten und passt damit auf eine vergleichsweise kompakte 160-Tonnen-Spritzgie√ümaschine. Ein zweiter Effizienzfaktor ist die Automatisierung. Der Linearroboter kann ohne St√∂rkantenumfahrung direkt von der Seite aus die Kavit√§ten erreichen und dort sicher agieren. Drittens leistet die sehr hohe Prozesskonstanz, die die holmlose Schlie√üeinheit konstruktiv sicherstellt, einen wesentlichen Beitrag zur hohen Gesamteffizienz. Der patentierte Force-Divider sorgt daf√ľr, dass die bewegliche Aufspannplatte w√§hrend des Schlie√ükraftaufbaus dem Werkzeug exakt folgt und die Schlie√ükraft gleichm√§√üig √ľber die Aufspannfl√§che verteilt wird. Auf diese Weise werden sowohl die au√üen- als auch die innenliegenden Kavit√§ten mit exakt gleicher Kraft zugehalten, was den Werkzeugverschlei√ü reduziert und die Produktqualit√§t steigert. Die gratarme, abfallfreie, nacharbeitsfreie und vollautomatisierte Verarbeitung von LSR ist die Voraussetzung, High-tech-Produkte aus Fl√ľssigsilikon wirtschaftlich herzustellen.

Dank ihrer barrierefreien Schließeinheit eröffnet die holmlose ENGEL victory Spritzgießmaschine Mehrkom- ponentenprozessen mit LSR ein großes Effizienzpotenzial

Langfristig transparent und lichtdurchlässig

Eine zweite LSR-Anwendung auf einer holmlosen ENGEL victory Spritzgie√ümaschine pr√§sentiert Wacker Silicones auf seinem Messestand in Halle 6 (Stand A10). Aus einem v√∂llig neuartigen LSR werden dort Serviettenringe mit einer aufw√§ndigen Prismenstruktur produziert. Das hochtransparente Material garantiert eine sehr hohe Lichtdurchl√§ssigkeit und soll √ľber die gesamte Produktlebensdauer nicht vergilben. Diese Materialeigenschaften er√∂ffnen zum Beispiel der Fertigung von optischen Linsen neue Horizonte.

Werkzeugbaupartner f√ľr diese Anwendung ist Rico in Thalheim/Wels in √Ėsterreich. Die Dosierpumpe kommt von 2KM mit Sitz in Marienheide-Rodt, Deutschland.

Medical: inject 4.0 f√ľr eine noch h√∂here Reproduzierbarkeit

1-K-Interdentalb√ľrsten mit bis zu 500 Borsten

‚Äěscrub!“ – so hei√üt eine neue Interdentalb√ľrste, die pheneo in Bremen, Deutschland, in K√ľrze auf den Markt bringen wird. Auf der K 2016 feiert sie ihre Vorpremiere, denn auch ihr Herstellungsprozess ist eine Weltneuheit. Bis zu 500 Borsten lassen sich direkt im Einkomponenten-Spritzguss gemeinsam mit der Seele und der Grifffl√§che ausformen. Auf der Messe kommt daf√ľr eine vollelektrische ENGEL e-motion 170/100 T Spritzgie√ümaschine in Reinraumausf√ľhrung zum Einsatz, die einen aus drei Komponenten bestehenden Compound verarbeitet. Das im Borstenbereich hochfiligrane Hochleistungs-Pr√§zisionswerkzeug mit acht Kavit√§ten kommt von Hack Formenbau (Kirchheim unter Teck, Deutschland), und f√ľr die Automatisierung zeichnet Hekuma in Eching, Deutschland, verantwortlich. Pr√§sentiert wird eine hochintergierte, automatisierte Fertigungszelle, die im modularisierten HEKUflex Design von Hekuma ausgef√ľhrt ist. Unmittelbar nach dem Spritzguss werden die Teile kameragepr√ľft und die Gutteile automatisiert zu jeweils 16 St√ľck in Verkaufsbeutel verpackt. Alle vier Sekunden verl√§sst ein Beutel die Fertigungszelle.

Bis zu 500 Borsten lassen sich im Ein-Komponentenprozess ausformen

Die Einkomponentenausf√ľhrung und der sehr hohe Prozessintegrationsgrad steigern die Fertigungseffizienz im Vergleich zu am Markt etablierten Produkten und Verfahren um ein Vielfaches. Bislang bestehen Interdentalb√ľrsten aus drei Komponenten, die meist in von¬≠einander unabh√§ngigen Prozessen produziert werden: Der Grifffl√§che, einem Drahtgeflecht und den Filamenten. Die neue Technologie der Systempartner ENGEL, Hack und Hekuma macht erstmalig die Herstellung von B√ľrsten mit solch kleinen Seelen und einer Vielzahl feiner Borsten im Einkomponentenspritzguss m√∂glich. Auch der Compound leistet hierzu einen Beitrag. Die Glasfaserl√§nge ist so eingestellt, dass die Fasern der Grifffl√§che und Seele Stabilit√§t verleihen, aber nicht in die sehr filigranen Borstenbereiche gelangen.

Bei einem Gesamtschussgewicht von nur 1,93 Gramm acht Kavit√§ten mit jeweils bis zu 500 Borsten vollst√§ndig zu f√ľllen, stellt nicht nur an das Werkzeug, sondern auch an die Spritzgie√ümaschine extrem hohe Anforderungen. Die vollelektrische Antriebstechnik sorgt f√ľr h√∂chste Pr√§zision in den Maschinenbewegungen, und um zus√§tzlich Schwankungen in den Umgebungsbedingungen oder im Rohmaterial auszugleichen, kommen die iQ Produkte aus dem inject 4.0 Programm von ENGEL ins Spiel. Schuss f√ľr Schuss analysiert iQ weight control w√§hrend des Einspritzens den Druckverlauf √ľber der Schneckenposition und passt sowohl den Umschaltpunkt als auch das Einspritzprofil an die aktuellen Bedingungen an. Parallel dazu ermittelt iQ clamp control f√ľr jeden Schuss einzeln die Werkzeugatmung und passt die Schlie√ükraft automatisch an. Als drittes Assistenzsystem im Bunde h√§lt ENGEL e‚ÄĎflomo die Temperierverh√§ltnisse im Werkzeug konstant. Die dezentrale Intelligenz direkt an der Maschine garantiert in dieser Anwendung h√∂chste Prozesskonstanz, vermeidet Ausschuss und sorgt damit f√ľr wettbewerbsf√§hige St√ľckkosten.

In die CC300 Steuerung der ENGEL e-motion Spritzgie√ümaschine integrierte Assistenzsysteme aus dem inject 4.0 Programm von ENGEL sorgen daf√ľr, dass Prozessschwankungen ausgeglichen werden, noch bevor Ausschuss entsteht

Das Einsatzpotenzial der neuen Technologie ist gro√ü und reicht von Medizinanwendungen bis in den Kosmetikbereich. Au√üer Interdentalb√ľrsten werden zum Beispiel auch Mascarab√ľrsten in sehr hohen St√ľckzahlen und zu niedrigen St√ľckkosten ben√∂tigt.

Packaging: Prozessintegration reduziert St√ľckkosten

Integriertes Spritzblasen in bis zu 96 Kavitäten

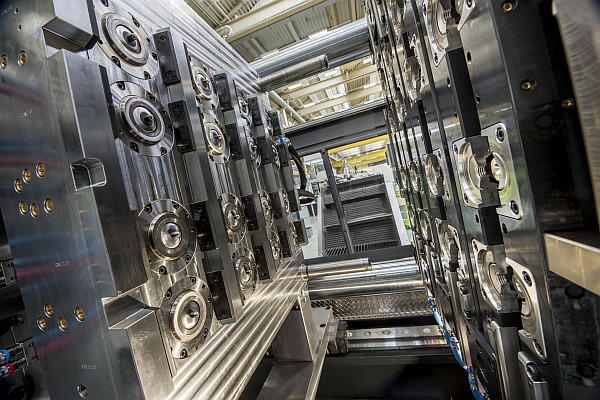

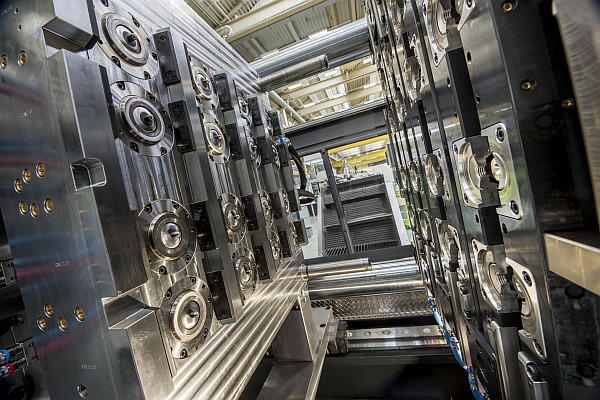

Das Spritzblasen erlaubt die wirtschaftliche Herstellung gebrauchsfertiger Kleinbeh√§lter in einem einzigen Arbeitsschritt. Der Kavit√§tenzahl waren dabei bislang aber Grenzen gesetzt. Gemeinsam mit seinen Systempartnern Foboha (Haslach, Deutschland) und Alpla Werke Alwin Lehner (Hard, √Ėsterreich) ist es ENGEL gelungen, den integrierten Prozess f√ľr den Einsatz von Vielkavit√§ten-Werkzeugen weiterzuentwickeln und dabei die Zykluszeiten deutlich zu reduzieren. Auf Basis der W√ľrfeltechnologie ist ohne Kompromisse bei der Zykluszeit und Pr√§zision ein Upscale auf bis zu 96 Kavit√§ten m√∂glich. Bei hohen Produktionszahlen reduzieren sich dadurch deutlich die St√ľckkosten. W√§hrend der K wird ENGEL das Potenzial des neuen Spritzblasprozesses am Beispiel einer Packaging-Anwendung pr√§sentieren.

Im Spritzblasprozess lassen sich bis zu 96 Behälter pro Schuss fertigen

In einem 8-fach-W√ľrfelwerkzeug, das f√ľr den Proof-of-Principle gebaut wurde, werden auf einer vollelektrischen ENGEL e-motion 740/220 T WP Spritzgie√ümaschine Kleinbeh√§lter aus Polypropylen produziert. Die Beh√§lter wurden von Alpla f√ľr einen Kunden in Asien entwickelt, der seine Produkte bislang in Glasgef√§√üen verpackt. Mit der Materialsubstitution reduziert er sowohl die Fertigungskosten als auch das Verpackungsgewicht und erh√∂ht gleichzeitig die Sicherheit f√ľr die Konsumenten.

Um kurze Zykluszeiten zu erzielen, werden parallel zum Spritzgie√üen der Preforms in der gegen√ľberliegenden Werkzeugposition die zuvor hergestellten Preforms aufgeblasen. Gleichzeitig entnimmt der in die Fertigungszelle integrierte ENGEL easix Sechsachsroboter aus der vierten Position die fertigen Beh√§lter und stellt sie mit der √Ėffnung nach oben auf das F√∂rderband. Das komplette Handling findet somit im Takt des Spritzblasprozesses statt und verl√§ngert nicht die Zykluszeit. Eine W√§rmeglocke verhindert, dass sich die Preforms in Position 2 abk√ľhlen. Pro Beh√§lter betr√§gt das Schussgewicht 8 Gramm.

Systempartner f√ľr die Blastechnik ist Bauer Kompressoren in Aix-Les-Bains, Frankreich. Als integrierter Prozessbestandteil l√§sst sich der Gasdruck √ľber die CC300 Steuerung der ENGEL Spritzgie√ümaschine regeln.

Ein besonderes Augenmerk galt bei der Technologieentwicklung der Prozesskonstanz und Präzision. Sowohl im Bereich der Gewinde als auch des Behälterkörpers werden engste Toleranzen eingehalten. Nur wenn bereits die Preforms äußerst konstante Wanddicken aufweisen, kann der Gesamtprozess eine reproduzierbar hohe Qualität liefern. Die vollelektrische Antriebstechnik der ENGEL e-motion Spritgießmaschine leistet einen wesentlichen Beitrag zur Null-Fehler-Produktion. Wichtig sind bei dieser Anwendung aber vor allem die intelligenten Assistenzsysteme iQ weight control und iQ clamp control. Durch die permanente Analyse kritischer Prozessparameter werden auch kleinste Veränderungen in den Umgebungsbedingungen und im Rohmaterial erkannt und noch im selben Schuss automatisch ausgeglichen.

Die vollelektrische Antriebstechnik sorgt in Kombination mit den intelligenten Assistenzsystemen iQ weight control und iQ clamp control f√ľr eine hohe Prozesskonstanz beim Spritzblasen

Zudem hat auch die Temperierung Einfluss auf die Qualit√§t. Sechs ENGEL e-flomo Wasserverteiler mit jeweils vier Temperierkreisl√§ufen √ľbernehmen die kontinuierliche √úberwachung und aktive Regelung der Durch- flussmengen.

Die Messepr√§sentation macht deutlich, wie sich auf Basis einer vollelektrischen High-Performance-Maschine, eines hohen Prozessintegrationsgrads und intelligenter Assistenzsysteme h√∂chste Produktivit√§t mit maximaler Sicherheit vereinen lassen. Dies er√∂ffnet der weiterentwickelten Spritzblastechnologie breite Einsatzchancen. Der Prozess eignet sich unter anderem f√ľr Medikamentenbeh√§lter, Babyflaschen, Kosmetiktiegel oder Lebensmittelcontainer. F√ľr den Einsatz in der Pharmazie wird die gesamte Anlage nach den Regeln der cGMP gebaut.

Hochleistung in einer neuen Dimension

Mit ihrem innovativen Antriebskonzept garantieren die Spritzgie√ümaschinen der Baureihe ENGEL e-speed im Dauer-Schnelllauf hohe Effizienz, und das auch bei hohen Schussgewichten und mit hohen Schlie√ükr√§ften. Zur K 2016 geht ENGEL jetzt noch einen Schritt weiter. Dank IML-Integration lassen sich lange D√ľnnwandverpackungen abf√ľllfertig im Spritzguss produzieren. Diese Effizienzsteigerung pr√§sentiert ENGEL auf der K in D√ľsseldorf mit der Herstellung von Kartuschen f√ľr den Bau- und Heimwerkerbedarf. Eine ENGEL e‚ÄĎspeed 500/90 Spritzgie√ümaschine wird daf√ľr mit einer IML-Automatisierung von Beck Automation (Oberengstringen, Schweiz) kombiniert. Das 16-fach-Werkzeug kommt von Otto Hofstetter (Uznach, Schweiz), und Systempartner f√ľr die Labels ist Verstraete in mould labels (Maldegern, Belgien). Zum ersten Mal ist es m√∂glich, Kartuschen mittels IML zu dekorieren. Das extreme Durchmesser/L√§ngen-Verh√§ltnis der Kartuschen erfordert spezielle IML-L√∂sungen.

Während der K präsentiert sich die ENGEL e-speed 500/90 zum ersten Mal in ihrem neuen Design. Sie erreicht jetzt eine noch höhere Dynamik, Präzision und Energieeffizienz

Die Kartuschenherstellung nutzt die Vorteile der Hybridmaschine, die eine elektrische Schlie√ü- und eine servohydraulische Spritzeinheit hat, optimal aus. Das Ausformen der langen Hohlk√∂rper mit einer Wanddicke von nur 1,2 mm erfordert eine sehr hohe Dynamik und Einspritzleistung. Trotz des vergleichsweise hohen Gesamtschussgewichts von 800 Gramm werden sehr kurze Zykluszeiten erreicht. Eine Grundvoraussetzung f√ľr die hohe Effizienz des IML-Verfahrens sind sehr pr√§zise Bewegungen der Werkzeugaufspannplatte, was die ENGEL e-speed mit ihrer vollelektrischen Schlie√üeinheit sicherstellt.

W√§hrend der K pr√§sentiert sich die mit einer 90-mm-Schnecke ausgestattete 5.000-kN-Maschine zum ersten Mal in ihrem neuen Design. Wie auch bei der gr√∂√üeren Ausf√ľhrung mit 6.500 kN Schlie√ükraft und einem Schneckendurchmesser von 120 mm sind die D√ľsen jetzt leichter zug√§nglich. Zudem wurde die Maschinenhydraulik weiter optimiert. Die Folge sind eine h√∂here Dynamik und damit ein noch schnelleres und noch pr√§ziseres Einspritzen. Von der K 2016 an wird die gesamte ENGEL e-speed Baureihe bereits im Standard mit der ENGEL Servohydraulik ecodrive angeboten.

16 Kartuschen auf einmal werden auf einer ENGEL e-speed 500/90 produziert. Auf der K 2016 kombiniert ENGEL seinen großen Schnellläufer erstmalig mit einer IML-Automation.

Die außerordentliche Energieeffizienz leistet einen wesentlichen Beitrag zum großen Erfolg der ENGEL e-speed auf den internationalen Verpackungsmärkten. Um im Schnelllauf auch bei hohen Schließkräften Leistungsspitzen zu vermeiden, nimmt ein nach dem Schwungradprinzip funktionierendes System die Bremsenergie der Plattenbewegungen auf und gibt sie bei Bedarf Рzum Beispiel zum erneuten Beschleunigen der Platten Рwieder an den Motor ab. Dank dieses integrierten Energiespeichers kommt die ENGEL e-speed mit einer vergleichsweise niedrigen und vor allem konstanten Anschlussleistung aus.

Proukt√ľbersicht

Spritzgiessmaschinen

F√ľr mehr Informationen bitte auf die untenstehenden Links klicken:

‚ÄĘ duo

‚ÄĘ e-duo

‚ÄĘ v-duo

‚ÄĘ victory

‚ÄĘ e-victory

‚ÄĘ e-mac

‚ÄĘ e-motion

‚ÄĘ e-cap

‚ÄĘ speed | e-speed

‚ÄĘ insert

‚ÄĘ elast

Automation

F√ľr mehr Informationen bitte auf die untenstehenden Links klicken:

‚ÄĘ Linearroboter | viper

‚ÄĘ Sechsachsroboter | easix

‚ÄĘ F√∂rdertechnik

‚ÄĘ Anlagensicherheit

ENGEL (Schweiz) AG

Die Niederlassung ENGEL (Schweiz) AG wurde am 1. April 1991 als 100-prozentige Tochtergesellschaft gegr√ľndet. Vor dieser Zeit wurden die Interessen der Firma ENGEL in der Schweiz w√§hrend 17 Jahren von einer freien Vertretung wahrgenommen. Im Jahr 1994 erfolgte dann der Umzug in die eigenen R√§umlichkeiten an der Hungerb√ľelstrasse 17 in Frauenfeld. Von hier aus werden Sie durch das dynamische Schweizer ENGEL-Team in allen Verkaufs- sowie Servicebelangen kompetent beraten und bedient.

Besuchen Sie uns auf der K Messe 2016. Wir freuen uns auf Ihren Besuch an unserem Stand (Halle 15, Stand C58).

|