WITTMANN BATTENFELD erstmals mit VPower COMBIMOULD auf der K 2019

Auf der K 2019 in D├╝sseldorf stellt WITTMANN BATTENFELD unter dem Motto ÔÇ×Enjoy Innovation“ in Halle 15, Stand C06, erstmals seine neue Vertikalmaschine VPower in COMBIMOULD-Ausf├╝hrung vor.

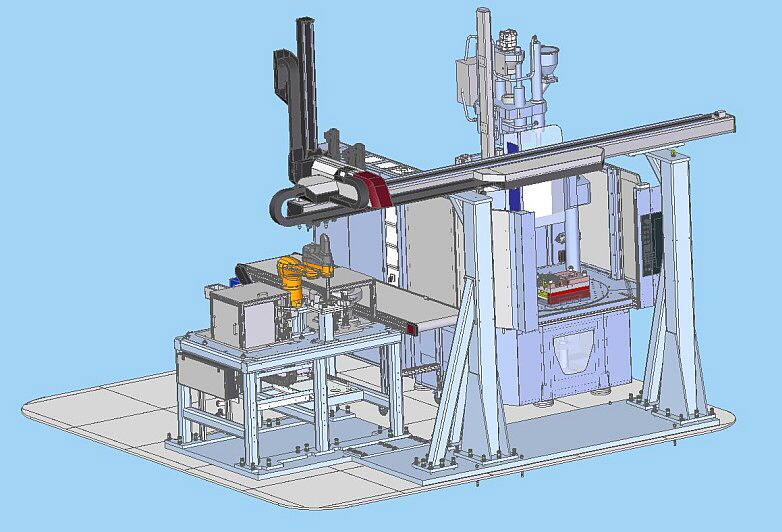

VPower 120/130H/210V COMBIMOULD

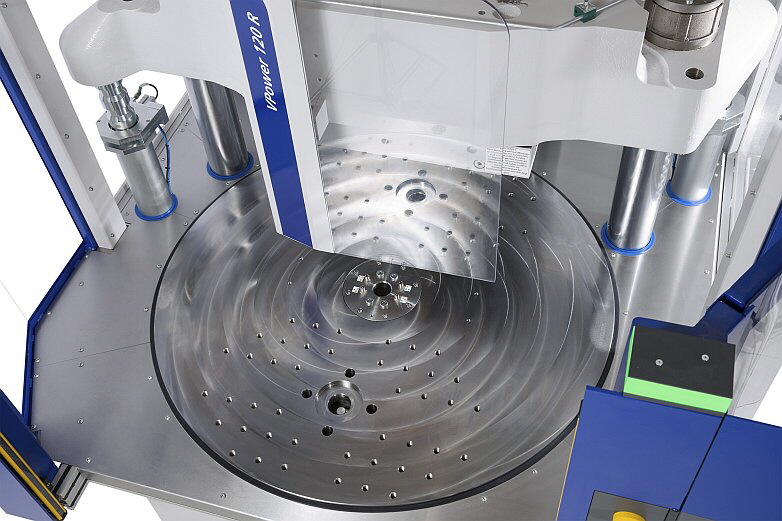

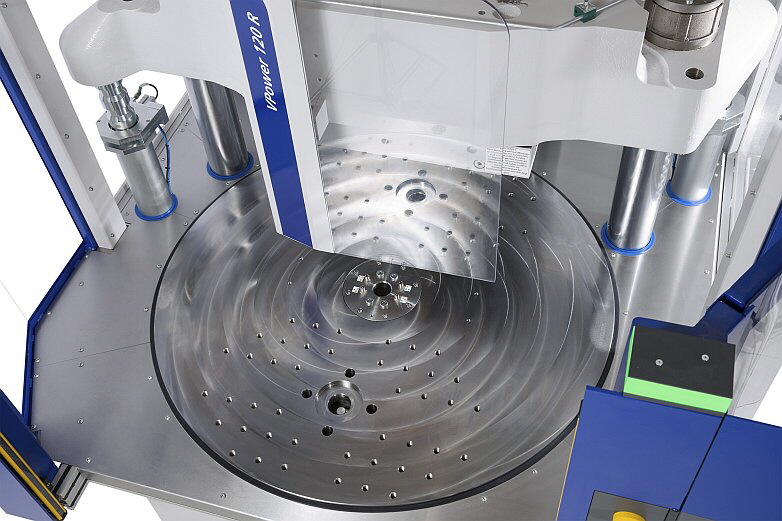

Die neue, im Design der PowerSerie konzipierte Vertikalmaschine VPower wurde Anfang 2019 von WITTMANN BATTENFELD in den Baugr├Â├čen 120 und 160 Tonnen erfolgreich am Markt eingef├╝hrt. Im Laufe des Jahres wurde die Serie erweitert. Mittlerweile steht die Maschinenreihe zus├Ątzlich in den Baugr├Â├čen 220 und 300 Tonnen mit Rundtischdurchmessern von 1.300, 1.600 und 2.000 mm zur Verf├╝gung.

Zus├Ątzlich zur Erweiterung der Maschinenbaureihe nach oben wurde an der Entwicklung der VPower in Mehrkomponenten-Ausf├╝hrung gearbeitet. Diese wird auf der K 2019 erstmals einem breiten Publikum vorgestellt. Mit Herbst dieses Jahres sind nun auch alle VPower-Maschinen in COMBIMOULD-Ausf├╝hrung am Markt erh├Ąltlich. Die Antriebseinheit der VPower bietet die Basisvoraussetzungen f├╝r den 2-Aggregate-Betrieb. In der Standardkonfiguration wird das zweite Hydrauliksystem f├╝r das Auswerfen w├Ąhrend des Spritzzyklusses verwendet. Bei Mehrkomponenten-Anwendungen hingegen versorgt es das zweite Spritzaggregat, damit immer beide Spritzaggregate gleichzeitig einspritzen und dosieren k├Ânnen. Ist die Maschine f├╝r den 2-Komponentenbetrieb vorbereitet, kann sie entweder ab Werk als 2-Komponenten-Spritzgie├čmaschine bestellt oder sp├Ąter mit einem zweiten Plastifizieraggregat nachger├╝stet werden.

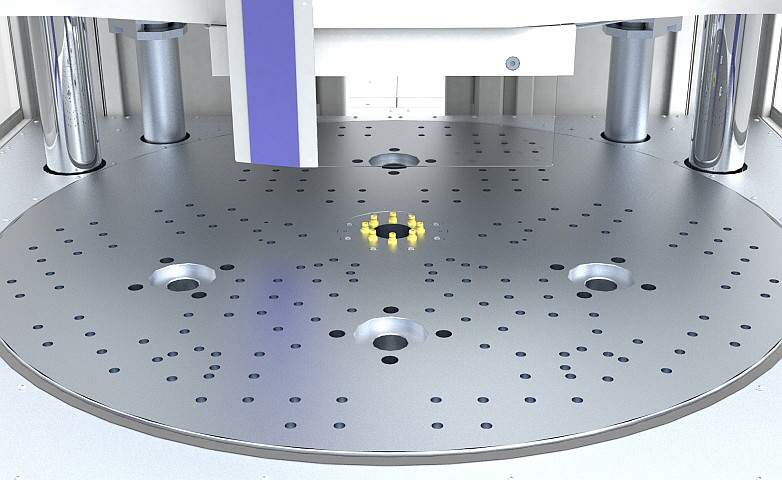

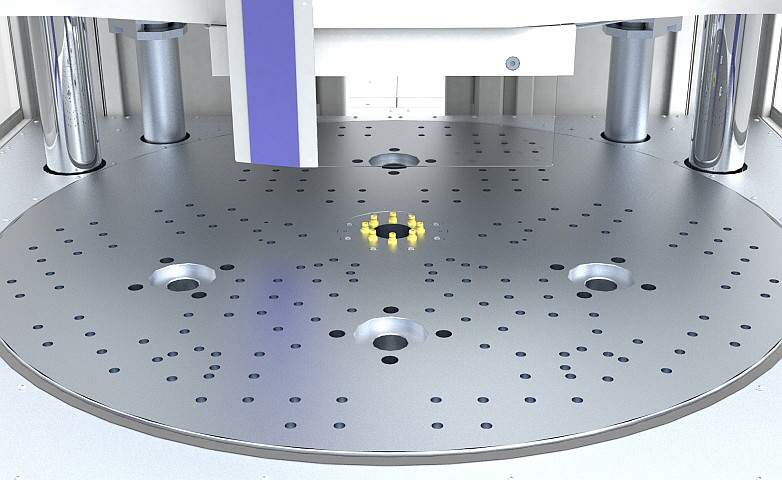

Rundtisch verf├╝gbar in den Durchmessern 1.300, 1.600 und 2.000 mm

Die VPower unterscheidet sich von den Vorg├Ąngermodellen vor allem durch ihr innovatives 2-Holm-Rundtisch-Konzept, das durch den Verzicht auf den Mittelholm f├╝r optimale Zug├Ąnglichkeit sorgt. Durch das holmfreie Drehzentrum steht unter dem Rundtisch ausreichend Freiraum f├╝r die Zuf├╝hrung von K├╝hlwasser, Hydraulik, Druckluft und Elektrik zur Verf├╝gung. Die gro├čz├╝gig dimensionierten Rundtische sind mit einer 2-Holm-Portalschlie├čeinheit mit zwei au├čenliegenden Fahrzylindern f├╝r schnelles ├ľffnen und Schlie├čen kombiniert. Die Rundtische sind mit servoelektrischen Antrieben f├╝r kurze Drehzeiten und pr├Ązise Positionierbarkeit ausgestattet und sowohl f├╝r oszillierenden 2-Stationenbetrieb als auch f├╝r den 2-, 3- oder 4-Stationen-Rundlaufbetrieb ausgelegt.

Das UNIFORCE-Ausgleichsplattensystem zwischen den Quertr├Ągern der Schlie├čeinheit und dem Werkzeug- spannbereich sorgt f├╝r eine gleichm├Ą├čige und schonende Kraft├╝bertragung auf das Spritzgie├čwerkzeug.

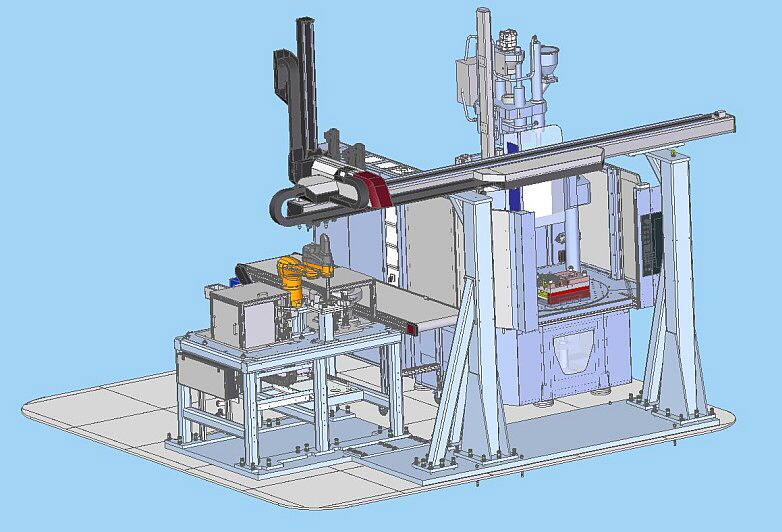

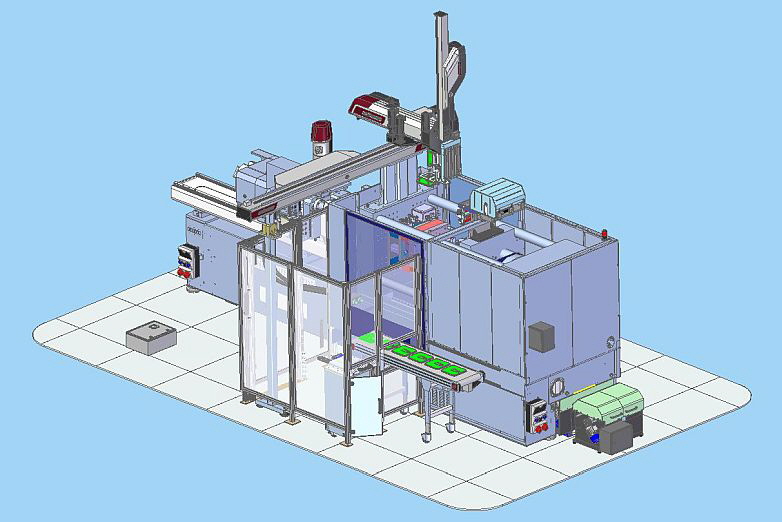

Darstellung der VPower 120/130H/210V COMBIMOULD mit Automatisierung von WITTMANN BATTENFELD Deutschland in N├╝rnberg

Das Spritzaggregat der Maschine kann auch nachtr├Ąglich von vertikal auf horizontal und umgekehrt umger├╝stet werden.

Durch ihre offene Bauweise ist die Maschine besonders gut f├╝r die Einbindung in Automatisierungssysteme mit Einlegeteile-Zuf├╝hrung und Fertigteileentnahme geeignet.

Auf der K 2019 demonstriert WITTMANN BATTENFELD die Funktionalit├Ąt der VPower COMBIMOULD anhand einer VPower 120/130H/210V. Mit dieser Maschine wird mit einem 2+2-fach-Werkzeug ein Stecker f├╝r die Automobilindustrie aus PA und TPE hergestellt. Die komplette Automatisierung der Anlage wurde von WITTMANN BATTENFELD Deutschland in N├╝rnberg durchgef├╝hrt. Bei dieser Anwendung kommen ein Scara-Roboter und ein WITTMANN Linear-Roboter WX142 zum Einsatz, die die Steckkontakte einlegen, die Vorspritzlinge umsetzen und die fertigen Teile entnehmen und ablegen.

Stecker f├╝r die Automobilindustrie

WITTMANN BATTENFELD pr├Ąsentiert sich auf der K 2019 erstmals in Halle 15

WITTMANN BATTENFELD stellt auf der K 2019 in D├╝sseldorf unter dem Motto ÔÇ×Enjoy Innovation“ seine Produkte und Anwendungen erstmals in Halle 15 auf Stand C06 vor. Damit stehen WITTMANN BATTENFELD zum einen 120 m┬▓ zus├Ątzlich an Ausstellungsfl├Ąche zur Verf├╝gung, zum anderen pr├Ąsentiert das Unternehmen nun vom 16. bis 23. Oktober seine innovativen Spritzgie├č-technologien, Verfahren und Anwendungen im unmittelbaren Umfeld seiner wichtigsten Marktbegleiter.

Innovation wird bei WITTMANN BATTENFELD seit jeher gro├čgeschrieben. Die Entwicklungen des Unternehmens sind darauf ausgerichtet, den Kunden h├Âchstm├Âglichen Nutzen zu bieten und gleichzeitig im Sinne der Nachhaltigkeit die Umwelt zu schonen und f├╝r k├╝nftige Generationen zu erhalten. Dies gelingt neben der Entwicklung und Optimierung von Maschinen und Anlagen, die hinsichtlich Energieeffizienz ein Benchmark am Markt sind, vor allem auch durch die Entwicklung und kontinuierliche Verbesserung der adaptiven HiQ-Verfahrens- und Prozesstechnologien, sowie modernster Softwaresysteme und Technologien, die die Vernetzung von Maschinen, Robotern, Peripherieger├Ąten und MES-Systemen ├╝ber WITTMANN 4.0 erm├Âglichen, als auch durch den Einsatz von Sensorsystemen zur Zustands├╝berwachung der Maschinen, kurz CMS genannt. Dar├╝ber hinaus wird in Zusammenarbeit mit Partnern an der Verarbeitung von Materialien gearbeitet, die nach Ablauf der Produktlebenszeit zu 100 % wiederverwertbar und/oder vollst├Ąndig abbaubar sind.

Schwerpunktthema: Intelligente Maschinen mit adaptiven Algorithmen

Der Schwerpunkt der Pr├Ąsentation von WITTMANN BATTENFELD auf der K 2019 liegt auf der Vorstellung intelligenter Maschinen mit adaptiven Algorithmen, die sich an die Umgebungsbedingungen anpassen.

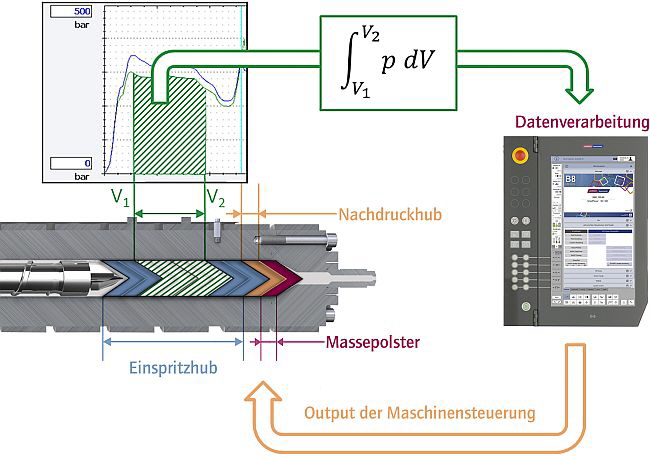

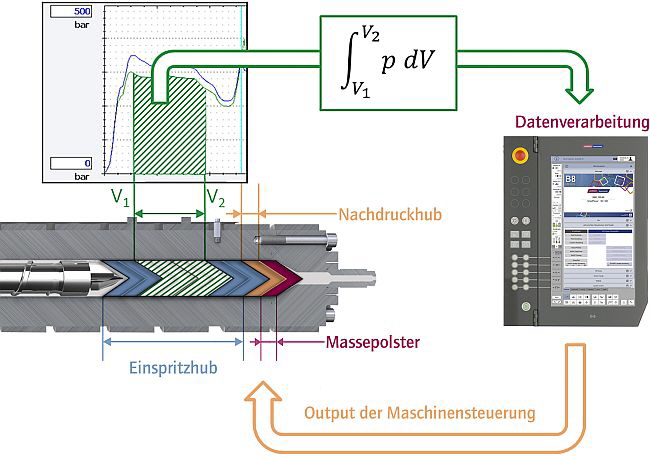

Pr├Ąsentiert wird dies anhand einer vollelektrischen EcoPower 55/350, die mit den Software-Paketen HiQ-Flow, HiQ-Melt und HiQ-Metering ausgestattet ist. In die UNILOG B8-Steuerung der Maschine sind der WITTMANN Roboter W918 und s├Ąmtliche angeschlossene Peripherieger├Ąte als auch das MES-System TEMI+ via WITTMANN 4.0 integriert. Auf der UNILOG B8 kommt auch das elektronische Werkzeugdatenblatt zum Einsatz. Die mittels WITTMANN 4.0 Router vernetzte Produktionszelle kann somit pr├╝fen, ob die angeschlossenen Peripherieger├Ąte f├╝r den vorgew├Ąhlten Produktdatensatz ausreichend sind oder ob weiteres Equipment ben├Âtigt wird.

Auf dem WITTMANN BATTENFELD Messestand werden anhand dieser Produktionszelle die HiQ-Funktionen in Form von Fachvortr├Ągen und Vorf├╝hrungen pr├Ąsentiert. Mit der EcoPower 55/350 werden W├Ąscheklammern aus Polycarbonat mit einem 4-fach-Werkzeug der Firma Lechner, ├ľsterreich, hergestellt. Anhand dieser vollintegrierten Produktionszelle k├Ânnen die Vorteile der Vernetzung via WITTMANN 4.0 sowie des MES-Systems TEMI+ vermittelt werden. Das Produkt HiQ-Flow wird in einer Live-Demonstration den Einfluss von Materialviskosit├Ąts-schwankungen ausregeln und somit stabile Spritzteilqualit├Ąt gew├Ąhrleisten und Ausschussteile vermeiden. Angussstangen und zur Vorf├╝hrung bewusst hergestellte Schlechtteile werden zur Vermeidung von Kunststoffabf├Ąllen mit der neuen WITTMANN M├╝hle G-Max 9 regranuliert und in das angeschlossene 2-fach Saugf├Ârderger├Ąt direkt in den Maschinentrichter r├╝ckgef├Ârdert.

Schematische Darstellung der materialviskosit├Ątsbezogenen Einspritzregelung

Neuvorstellung VPower in COMBIMOULD-Ausf├╝hrung mit Sonderautomatisierung

Auf der K 2019 zeigt WITTMANN BATTENFELD seine Weiterentwicklung der Vertikalmaschine im PowerSerien-Design in Mehrkomponentenausf├╝hrung. Mit einer VPower 120/130H/210V wird mit einem 2+2-fach-Werkzeug ein Stecker f├╝r die Automobilindustrie aus PA und TPE hergestellt. Die komplette Automatisierung der Anlage wurde von WITTMANN BATTENFELD Deutschland in N├╝rnberg durchgef├╝hrt. Bei dieser Anwendung kommen ein Scara-Roboters und ein WITTMANN Linear-Roboter WX142 zum Einsatz, die die Steckkontakte einlegen, die Vorspritzlinge umsetzen und die fertigen Teile entnehmen und ablegen.

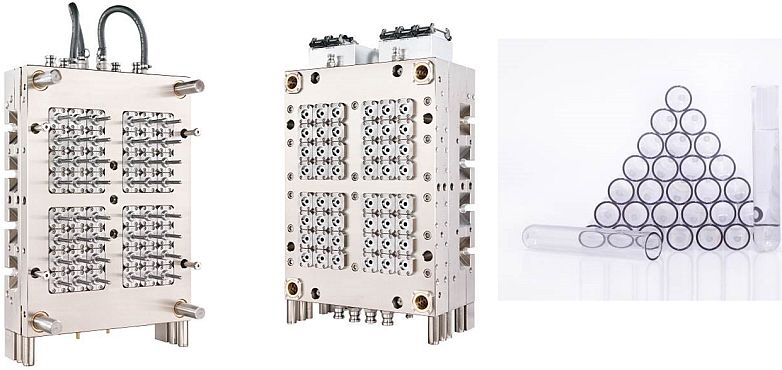

Neuvorstellung EcoPower Xpress in Medical-Ausf├╝hrung

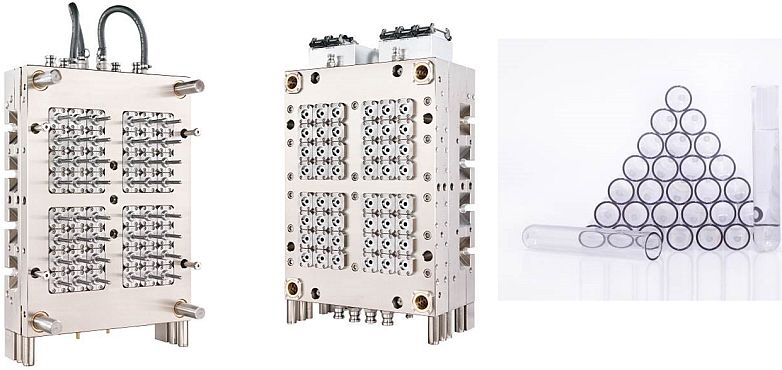

Eine weitere Neuvorstellung auf der diesj├Ąhrigen K-Messe ist eine schnelllaufende EcoPower Xpress 160/1100+ in Medical-Ausf├╝hrung. Auf dieser Maschine mit einer Schlie├čkraft von 1600 kN werden mit einem 48-fach-Werkzeug der Firma Pass Card, Taiwan, Blutr├Âhrchen aus PET hergestellt. Um den hohen Anforderungen an die Plastifizierung von PET gerecht zu werden, wurde die Maschine mit einer modifizierten Hochleistungsschnecke ausgestattet. Zus├Ątzlich wurde zu diesem Zweck ein spezieller Trocknungstrichter ├╝ber dem Spritzaggregat angebracht, in dem das Granulat mittels eines frequenzgeregelten WITTMANN Trockners der Type DRYMAX 300 getrocknet wird. Die R├Âhrchen werden mit dem neuen WITTMANN High-Speed-Roboter aus dem Werkzeug entnommen und in Transportbeh├Ąltern abgelegt. Der Roboter steuert einen Kistenwechsler, der die vollen Beh├Ąlter ausschleust und eine der gepufferten Leerbeh├Ąlter f├╝r die unterbrechungsfreie Produktion der R├Âhrchen bereitstellt.

Werkzeug f├╝r Blutr├Âhrchen und fertiges Produkt – hergestellt auf einer EcoPower Xpress 160 in Medical-Ausf├╝hrung

Medical-Anwendung auf MicroPower 15/10 Produktionszelle

Eine weitere Anwendung im Bereich der Medizintechnik wird anhand einer f├╝r die Herstellung von Kleinst- und Mikroteilen konzipierten Maschine der MicroPower-Serie von WITTMANN BATTENFELD in Reinraumausf├╝hrung gezeigt. Mit einer MicroPower 15/10 mit einer Schlie├čkraft von 150 kN wird ein Mikro-Haltering f├╝r medizinische Miniaturschl├Ąuche mit einem 8-fach-Werkzeug der Firma Wittner, ├ľsterreich, aus PC hergestellt. Das Bauteil weist ein Teilegewicht von nur 2 mg auf.

Die Maschine ist mit einem Drehteller, einem integrierten WITTMANN Roboter W8VS2 sowie einer Kamera zur l├╝ckenlosen Teilepr├╝fung ausgestattet. Die Teile werden nach der Entnahme und der Kamerapr├╝fung kavit├Ątengetrennt in Transportbeh├Ąlter ausgeschleust.

Eine Neuheit bei der MicroPower ist die Weiterentwicklung des 2-stufigen Schneckenkolben Aggregats, mit dem nun auch Schussvolumen bis 6 cm3 verarbeitet werden k├Ânnen.

Leichtbautechnologie f├╝r die Automobilindustrie

Anhand eines Beispiels aus der Automobilindustrie demonstriert WITTMANN BATTENFELD auf der K 2019 seine Kompetenz im Bereich der Strukturschaumtechnologie CELLMOULD®, das der Herstellung besonders leichter Teile, wie sie vor allem in der Automobilindustrie zur Senkung des Kraftstoffverbrauchs bzw. zur Erh├Âhung der Batteriereichweite ben├Âtigt werden, erm├Âglicht. Mit einer MacroPower 1100/12800 mit energiesparendem Servoantrieb wird ein Sitzbanktr├Ąger f├╝r einen deutschen Sportwagen aus PP mit einem 1-fach-Werkzeug der Firma Frimo, Deutschland, hergestellt. Die Maschine ist mit der von WITTMANN BATTENFELD entwickelten und gebauten Stickstoff- und Druckerzeugungseinheit SEDE ausgestattet. Der f├╝r die Technologie erforderliche Stickstoff wird dabei aus der Umgebungsluft gewonnen und auf den Arbeitsdruck von bis zu 330 bar verdichtet. Als Material wird ein f├╝r den Einsatz in Automobilanwendungen geeignetes PP von Borealis verwendet. Es handelt sich dabei um die Type ME225SY, die 25 % Post-Consumer-Recycling-Material und 25 % Talkum enth├Ąlt. Mit dem Einsatz von Recyclingmaterial im PKW-Innenraum leistet WITTMANN BATTENFELD einen wichtigen Beitrag zur F├Ârderung der Kreislaufwirtschaft in der Automobilindustrie. Die Teile werden mit einem WITTMANN Roboter WX152 entnommen und abgelegt.

Auf dieser Maschine ist auch das CMS Condition Monitoring System von WITTMANN BATTENFELD installiert, das eine kontinuierliche Zustands├╝berwachung der wichtigsten Maschinenparameter gew├Ąhrleistet. Der aktuelle Zustand der MacroPower 1100 kann an einem direkt neben der Maschine angebrachten CMS-Info- und Leitstand abgelesen werden. Neben der Maschine befindet sich auch ein AIRMOULD®/CELLMOULD®-Infostand, an dem die Besucher die M├Âglichkeit haben, sich im Detail ├╝ber die angebotenen Verfahren zu informieren.

CELLMOULD®-Modul auf MacroPower 1100

Hightech-Folie f├╝r die Automobilindustrie

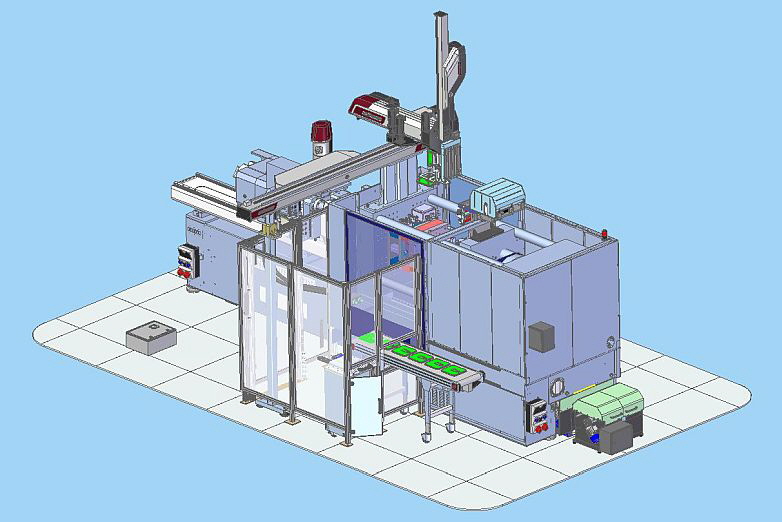

Eine zweite Anwendung f├╝r die Automobilindustrie wird anhand einer Maschine der servohydraulischen SmartPower-Reihe in XL-Ausf├╝hrung vorgestellt. Mit einer SmartPower 240 XL wird ein Modul f├╝r den Dachhimmel eines PKWs mit funktioneller Oberfl├Ąche mit einem 1-fach-Werkzeug der Firma Georg Kaufmann, Schweiz, hergestellt. Das Modul setzt sich aus einem mittig angebrachten Bedienbereich und seitlichen Leuchtbereichen zusammen. Bei der Herstellung des Moduls kommt das von LEONHARD KURZ (Halle 5, Stand A19 – E09) entwickelte IMD VARIOFORM-Verfahren zum Einsatz. Bei diesem Verfahren wird eine partiell durchleuchtbare Dekorfolie mit einer Funktionsfolie mit aufgedruckter Sensorstruktur auf der Formteil-Innenseite kombiniert. Der PolyTC-Sensor demonstriert die Touchbedienung von Licht-Schalt- und Dimmfunktionen sowie Einstellung des Farbtons der dahinterliegenden LED-Lichtquelle.

Die Maschine ist mit einer Automatisierungsanlage von WITTMANN BATTENFELD Deutschland in N├╝rnberg ausgestattet. Diese besteht aus einem WITTMANN Roboter WX142 mit C-Achse und einem Infrarot-Heizstrahler auf der Y-Achse zum Aufheizen der bei dieser Anwendung zum Einsatz kommenden Endlosfolie. Der WX142 legt die Funktionsfolie mit Sensorstruktur in die Form ein. Im n├Ąchsten Schritt wird die IMD VARIOFORM-Folie durchgezogen, erw├Ąrmt und mit Vakuum tiefgezogen. Im gleichen Arbeitsschritt werden beide Folien hinterspritzt. Die Sensorfolie kann bei dieser Anwendung wahlweise mittels eines Tasters vorgew├Ąhlt werden. Somit k├Ânnen sowohl Teile ohne Sensorfolie als auch Teile mit Sensorfolie gespritzt werden.

SmartPower 240 XL mit Automatisierung von WITTMANN BATTENFELD Deutschland N├╝rnberg zur Herstellung von Sensorfolien

LSR-Anwendung auf EcoPower 160

Ein anwendungstechnischer Schwerpunkt von WITTMANN BATTENFELD auf der K 2019 wird der Silikonspritzguss sein. WITTMANN BATTENFELD demonstriert seine Kompetenz in diesem Bereich auf seinem Stand in Halle 15 anhand der Herstellung eines Ventils f├╝r die Medizintechnik aus einem LSR mit einer Maschine seiner vollelektrischen EcoPower-Reihe, einer EcoPower 160/350 mit einem 16-fach- Werkzeug der Firma Nexus, ├ľsterreich (Halle 12, Stand E49-01). Die Spritzeinheit in der offenen Bauweise erm├Âglicht eine einfache Integration der LSR-Dosieranlage. Die Nexus Highline-Dosieranlage ist mit einem neuen Servomix-Dosiersystem mit OPC-UA-Integration ausgestattet. Beim Werkzeug kommt die neueste Kaltkanal-Technologie mit der TIMESHOT Nadelverschlussregelung zum Einsatz. Die Entnahme und Ablage der Teile erfolgt mit einem WITTMANN Roboter WX142.

Medical LSR Ventil

Kreislaufwirtschaft anhand eines Produkts der Verpackungsindustrie

ÔÇ×Circular Economy“ ist nicht nur ein Schlagwort unserer Zeit, sondern auch ein strategischer Schwerpunkt von WITTMANN BATTENFELD. Im Rahmen der K 2019 stellt WITTMANN BATTENFELD eines seiner laufenden Projekte mit einer Partnerfirma vor.

Dabei werden auf einer EcoPower 240/1100H/130L COMBIMOULD mit einem 4+4-fach-Werkzeug Kosmetiktiegel mit Deckel aus einem komplett auf Naturmaterialien basierenden Werkstoff hergestellt. Der Werkstoff ist ohne Verlust der materialtechnischen Eigenschaften recyclierbar. Der Tiegel wird mit dem Hauptaggregat der Maschine, der Deckel mit dem L-Aggregat gespritzt. Die Maschine ist mit einem vollintegrierten WITTMANN Roboter W842 pro ausgestattet, der ein rundes Papierlabel aus einem Magazin entnimmt und schlie├čseitig f├╝r den Tiegelboden einlegt. In weiterer Folge entnimmt der W842 pro die Teile von der D├╝senseite und ├╝bergibt die Tiegel an einen Roboter der Type W818, der sie in eine Schraubstation legt. Der W842 pro bringt die Tiegeldeckel in die Schraubstation ein, wo sie mit den Tiegeln zusammengef├╝gt und abgelegt werden.

Kosmetikbeh├Ąlter aus zu 100% auf Naturmaterialien basierendem Werkstoff

TEMI+

Neben den Infost├Ąnden f├╝r AIRMOULD® und CELLMOULD® sowie das Condition Monitoring System, wird es auf dem WITTMANN BATTENFELD Messestand auch einen Info-Corner zum MES-Paket TEMI+ geben. TEMI+ kann sowohl Spritzgie├čmaschinen als auch Roboter und Peripherieger├Ąte rund um die Maschine abdecken. Damit ist eine vollst├Ąndige und l├╝ckenlose Datenakquise und Auswertung der Qualit├Ątsparameter aller, an einer Produktion eines Teiles beteiligten, Ger├Ąte m├Âglich.

Info-Point Plastifiziersysteme

Das Plastifiziersystem einer Spritzgie├čmaschine ist die zentrale Einheit f├╝r die Qualit├Ąt eines Kunststoffbauteils. WITTMANN BATTENFELD unterst├╝tzt seine Kunden mit ma├čgeschneiderten L├Âsungen in Hinblick auf Geometrien, Werkstoff- und Oberfl├Ąchenausf├╝hrungen. Auf der K 2019 haben die Besucher die M├Âglichkeit, sich an einem eigenen Info-Point ├╝ber die neuesten Entwicklungen zu informieren.

Zentrale Materialversorgung

Die Maschinen am WITTMANN BATTENFELD Stand werden gro├čteils ├╝ber ein zentrales F├Ârdersystem von WITTMANN versorgt. Neben einer Trocknungsanlage f├╝r PET kommen auch Mobiltrockner ATON und gravimetrische Dosierger├Ąte GRAVIMAX zum Einsatz. FEEDMAX Zentralf├Ârderger├Ąte und Einzelf├Ârderger├Ąte runden das Bild ab.

Maschinen auf Fremdst├Ąnden:

EcoPower Xpress auf Stand der Firma Blue Air Systems, Halle 10 / H60

Eine Maschine der Schnelll├Ąufer-Serie EcoPower Xpress, eine EcoPower Xpress 160/1100+, wird in Halle 10, auf Stand H60 der Firma BlueAir zu sehen sein. Auf dieser Maschine werden Verschlusskappen mit einem 32-fach-Werkzeug der Firma HTW, ├ľsterreich, mit einer Zykluszeit von 2,5 Sekunden hergestellt.

LSR-Anwendungen bei SIGMA Engineering und Momentive

Am Stand der Firma SIGMA Engineering (Halle 13, Stand B31) wird die vollautomatische Herstellung von Topflappen aus Silopren LSR 2650 mit einem Schussgewicht von 83 g und einer Wandst├Ąrke von 1 mm ├╝ber eine Flie├čwegl├Ąnge von 135 mm gezeigt. Die Topflappen werden auf einer SmartPower 90/350 von WITTMANN BATTENFELD, ausgestattet mit einem WITTMANN Roboter W818 und Greifer zur Entnahme und Ablage der Teile, hergestellt. Das Werkzeug und der Kaltkanalblock der Firma EMDE MouldTec sind mit einer Pumpe und einer Mischeinheit von Nexus, ├ľsterreich, kombiniert und an die Maschinensteuerung B8 angebunden.

Am Stand der Firma Momentive (Halle 6, Stand B15) wird mit einer Maschine der servohydraulischen SmartPower-Reihe in Mehrkomponenten-Ausf├╝hrung, einer SmartPower 120/130H/130S COMBIMOULD LSR, ausgestattet mit einem WITTMANN Roboter W921 sowie einem WITTMANN 2-Kreis-Temperierger├Ąt der Type TEMPRO plus D2 140 und einem Trockner der Type ATON plus H30, mit einem 1+1-Transferwerkzeug mit Nadelverschluss-Kaltkanal der Firma Elmet, ├ľsterreich, eine Handyhalterung aus PC und LSR hergestellt. Die Dosierpumpe Top 5000P stammt ebenfalls von der Firma Elmet. Das eingesetzte LSR ist ein Silopren LSR 2749, das sich durch eine besonders gute Haftung auf PC auszeichnet. Die Materialzuf├╝hrung f├╝r das Thermoplast ist auf die Verarbeitung kleinster Mengen abgestimmt, damit die Trocknung des Materials sichergestellt ist.

Battenfeld (Schweiz) AG

Seit 1980 ist die Battenfeld (Schweiz) AG anerkannter Partner der Schweizer Kunststoffindustrie. Beratung, Planung, Verkauf und Service insbesondere f├╝r Spritzgiess-Systeme von Wittmann Battenfeld sind unsere Hauptaufgaben. Dar├╝ber hinaus bieten wir die gleichen Dienstleistungen f├╝r andere renommierte Produkte aus der Kunststoff-Welt wie zum Beispiel Schneidm├╝hlen von RAPID (SE).

SERVICES

Wartung

Wir bieten Ihnen verschiedene Dienstleistungen f├╝r Ihre Kunststoffmaschinen oder -anlagen. Unsere gut ausgebildeten Servicemonteure stehen Ihnen von der Inbetriebnahme ├╝ber regelm├Ąssige Wartungsauftr├Ąge oder kurzfristige Serviceeins├Ątze jederzeit gerne, motiviert und kompetent zur Verf├╝gung.

Ersatzteile

Battenfeld (Schweiz) AG verf├╝gt ├╝ber ein umfassendes Standard-Ersatzteillager in Volketswil.

Ersatzteile, welche nicht ab Lager Volketswil verf├╝gbar sind, werden bei den jeweiligen Lieferwerken bestellt. Je nach Dringlichkeit k├Ânnen die Ersatzteile express bestellt werden (1 Tag) oder auch ├╝ber die Sammelbestellung der w├Âchentlichen Lieferung abgewickelt werden.

Wir versuchen, jederzeit die beste L├Âsung zu finden und Ihren Bed├╝rfnissen zu entsprechen.

Schulung

Mehrmals pro Jahr bieten unsere Lieferwerke Klassenschulungen an. Gerne bieten wir aber auch individuelle Schulungen an, entweder durch unsere Fachpersonen oder in Zusammenarbeit mit den Spezialisten unserer Lieferwerke. Auch finden von Zeit zu Zeit verschiedene Open-House, Kompetenztage oder Vortr├Ąge der verschiedenen Lieferwerke statt, an denen ein umfangreicher Einblick gewonnen werden kann. Gerne senden wir Ihnen entsprechende Einladungen zu.

Beratung

F├╝r die Beratungen steht Ihnen unser Fachpersonal gerne jederzeit zur Verf├╝gung. Ob Neuanschaffungen, Umbauten, Erg├Ąnzungen oder Reparaturen, wir versuchen jederzeit f├╝r Sie die beste L├Âsung zu finden. Setzen Sie sich mit uns in Verbindung und geben uns somit die M├Âglichkeit, Ihnen unverbindlich weiter zu helfen.

Vertikalmaschine im PowerSerien-Design

WITTMANN BATTENFELD stellt seine neu designte Vertikalmaschine einem breiten Publikum vor.

Mit der neuen VPower steht nun auch die bew├Ąhrte Vertikalmaschine von WITTMANN BATTENFELD im Design der PowerSerie zur Verf├╝gung. Die PowerSerie ist eine Maschinenbaureihe, die mit einem B├╝ndel an Vorteilen f├╝hrend am Markt ist. Dazu z├Ąhlt die hohe Energieeffizienz bereits in der Standardausr├╝stung. Des Weiteren zeichnet sie sich durch hohe Pr├Ązision, Kompaktheit und Bedienerfreundlichkeit aus. Diese Merkmale kennzeichnen auch die neue VPower. Im ersten Schritt wird die Maschine in den Schlie├čkraftgr├Â├čen 120 und 160 t angeboten. Wie bei allen PowerSerie Produkten bietet die Steuerung B8 mit Windows 10 IoT und den Integrationsm├Âglichkeiten mit WITTMANN 4.0 die Basis f├╝r die einfache und sichere Integration innerhalb der Produktionszelle und zu Firmennetzwerken.

Die neue VPower

Basis der neuen VPower ist ihr innovatives 2-Holm-Rundtisch-Konzept, das durch den Verzicht auf den Mittelholm f├╝r optimale Zug├Ąnglichkeit sorgt. Die gro├čz├╝gig dimensionierten Rundtische sind mit einer 2-Holm-Portalschlie├čeinheit mit zwei au├čenliegenden Fahrzylindern f├╝r schnelles ├ľffnen und Schlie├čen kombiniert. Die Rundtische sind in der ersten Ausbaustufe mit 1.300 und 1.600 mm Durchmesser verf├╝gbar und mit servoelektrischen Antrieben f├╝r kurze Drehzeiten und pr├Ązise Positionierbarkeit ausgestattet. Sie sind sowohl f├╝r oszillierenden 2-Stationenbetrieb als auch f├╝r den 2-, 3- oder 4-Stationen-Rundlaufbetrieb ausgelegt. Eine Fett-Zentralschmierung aller beweglichen Teile und Abdichtungen gegen das Eindringen von Fl├╝ssigkeiten oder Partikeln sorgen f├╝r h├Âchste Betriebssicherheit.

Durch das holmfreie Drehzentrum steht unter dem Rundtisch ein gro├čz├╝giger Freiraum f├╝r die Zuf├╝hrung von K├╝hlwasser, Hydraulik, Druckluft und Elektrik zur Verf├╝gung. Diese kann durch das Drehtischzentrum wahlweise mittels Direktverschlauchungen, einen oszillierenden oder einen durchdrehenden Verteiler zu den Werkzeugen erfolgen.

Gro├čz├╝gig dimensionierter Rundtisch mit Drehverteiler

Das neue UNIFORCE-Ausgleichsplattensystem zwischen den Quertr├Ągern der Schlie├čeinheit und dem Werk- zeugspannbereich sorgt f├╝r eine gleichm├Ą├čige und schonende Kraft├╝bertragung auf das Spritzgie├čwerkzeug.

Das Spritzaggregat der Maschine kann auch nachtr├Ąglich von vertikal auf horizontal und umgekehrt umger├╝stet werden. Dar├╝ber hinaus bietet die Antriebseinheit der VPower die Voraussetzung f├╝r den 2-Aggregate Betrieb. Somit ist die Maschine auch als 2-Komponenten-Maschine verf├╝gbar bzw. besteht die M├Âglichkeit, ein zweites Aggregat sp├Ąter nachzur├╝sten, sofern die Anschlussm├Âglichkeit des zweiten Aggregates vorgesehen wurde.

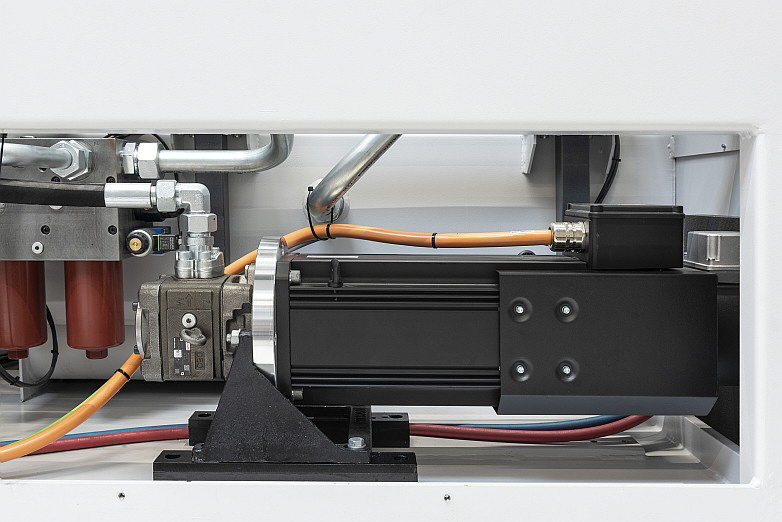

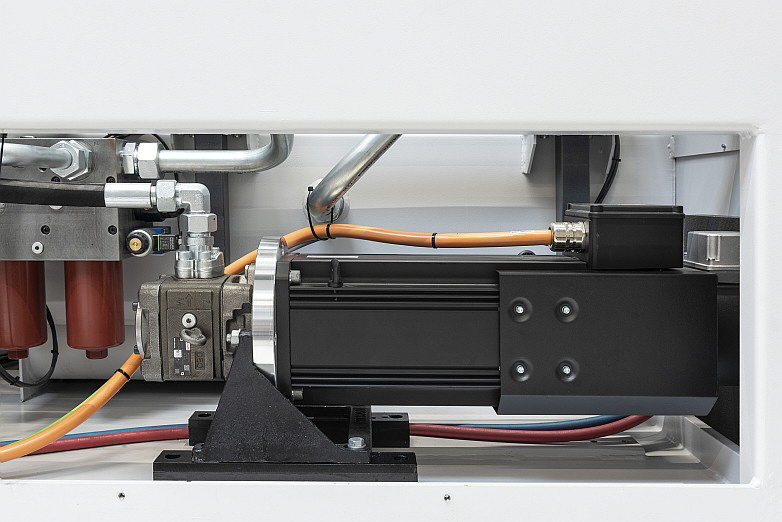

Die VPower ist im Standard mit einem Servohydraulik-Doppelpumpensystem ausger├╝stet, das Parallelbewegungen von ├ľffnungs- und Auswerferhub erm├Âglicht. Durch Kapselung und Schalld├Ąmmung des Motor- bzw. Pumpenraums ist die Antriebseinheit besonders leise. Die Feinstfiltration des Hydraulik├Âls im Hauptstrom sichert die Langzeitpr├Ązision der Maschine.

Durch ihre offene Bauweise ist die Maschine besonders gut f├╝r die Einbindung in Automatisierungssysteme mit Einlegeteile-Zuf├╝hrung und Fertigteileentnahme geeignet. Dar├╝ber hinaus ben├Âtigt sie gegen├╝ber dem Vorg├Ąngermodell eine wesentlich reduzierte Stellfl├Ąche, und ihre ergonomische, geringe Arbeitsh├Âhe mit unter 1 m kommt den Anwendern sehr entgegen.

Kompakte, hochdynamische Servohydraulik

Produktlink

Mehr Informationen finden Sie hier.

WITTMANN BATTENFELD erweitert SmartPower-Reihe nach oben

Die auf der Fakuma 2014 erstmals vorgestellte servohydraulische SmartPower konnte erfolgreich am Markt eingef├╝hrt und platziert werden. Vielfach wurde von Kunden eine Erweiterung nach oben gew├╝nscht. Deshalb hat sich das Unternehmen entschlossen, diese Baureihe nun um eine zus├Ątzliche Schlie├čkraftgr├Â├če zu erweitern.

SmartPower 400

Die 2014 auf der Fakuma vorgestellte SmartPower wurde urspr├╝nglich im Schlie├čkraftbereich von 250 bis 1200 kN angeboten. Bereits ein Jahr sp├Ąter wurde der Schlie├čkraftbereich auf 3500 kN erweitert.

Als kurzbauende servohydraulische Maschine im PowerSerien-Design ├╝berzeugt die SmartPower durch ihren geringen Platzbedarf, der eine optimale Nutzung der vorhandenen Produktionsfl├Ąche erm├Âglicht. Gleichzeitig ist die Maschine gro├čz├╝gig ausgelegt in Hinblick auf den Werkzeugaufspannbereich. Ein von den Anwendern der Maschine gesch├Ątztes Merkmal ist das leicht schwenkbare Spritzaggregat bis zur Baugr├Â├če 3400, durch das die Zug├Ąnglichkeit zu D├╝se und Schnecke und damit die Schneckenwartung deutlich erleichtert werden.

Zentralhydraulisches Schlie├čsystem der SmartPower

Vor allem aber ist die SmartPower im h├Âchsten Ma├če energieeffizient, da sie standardm├Ą├čig mit einem hoch dynamischen und ger├Ąuscharmen Servohydraulikantrieb ausgestattet ist. Zudem erm├Âglicht ihre Antriebstechnologie die Nutzung des f├╝r die EcoPower entwickelten KERS (Kinetic Energy Recovery System), wodurch die gesamte Bremsenergie vollst├Ąndig innerhalb der Maschine genutzt werden kann.

Das Schlie├čsystem der SmartPower ist mit einem zentral wirkenden Zylinderkolben ausgestattet. Zwei symmetrisch angeordnete Fahrzylinder sorgen f├╝r eine werkzeugschonende Krafteinleitung und schnelle Bewegungen. Die Einspritzregelung erfolgt bei dieser Maschinenbaureihe ├╝ber den hochdynamischen Servoantrieb. Seit Herbst 2017 ist die SmartPower mit der neuen unter Windows® 10 IoT laufenden UNILOG B8 Steuerung ausgestattet, die sich durch ein noch Mehr an Bedienkomfort und Funktionalit├Ąt auszeichnet.

Hochdynamischer Servomotor der SmartPower

Aufgrund des Erfolgs der Maschine am Markt hat sich WITTMANN BATTENFELD entschlossen, die SmartPower Reihe nun bis zur Schlie├čkraftgr├Â├če von 400 t zu erweitern. Die offizielle Verkaufsfreigabe erfolgt anl├Ąsslich der 10-Jahres-Feier von WITTMANN BATTENFELD Mitte Juni. Diese Erweiterung betrifft auch die Mehrkomponentenmaschinen der SmartPower Reihe, das hei├čt, ab Juni wird die SmartPower COMBIMOULD im Schlie├čkraftbereich von 600 bis 4000 kN angeboten werden.

Bei der SmartPower COMBIMOULD ist jede einzelne Spritzeinheit mit einem eigenen Servohydraulikantrieb ausgestattet ist. Die resultierenden gro├čen Vorteile f├╝r den Anwender sind h├Âchste Energieeffizienz und ein unabh├Ąngiger paralleler Betrieb aller Spritzaggregate. Damit k├Ânnen k├╝rzeste Zykluszeiten bei geringem Energieverbrauch realisiert werden.

Vorbereitung Linienmontage f├╝r Maschinen der SmartPower und EcoPower Reihe > 180 t

Die gro├čen Holmabst├Ąnde der servohydraulischen SmartPower erm├Âglichen den Einbau gr├Â├čerer Dreheinheiten und gr├Â├čerer Werkzeuge. Mit diesem Merkmal ist diese Maschinenbaureihe optimal f├╝r den Mehrkomponenten-Betrieb geeignet. Die Aggregate sind in V-, S- oder L-Anordnung standardm├Ą├čig verf├╝gbar. Spezielle Anordnungen, wie zum Beispiel die H-H-Anordnung sind ebenfalls m├Âglich.

Mit der Fertigstellung der Montagehallen-Erweiterung zum 10-Jahres-Jubil├Ąum werden nun auch die gr├Â├čeren EcoPower Maschinen bis 300 t und die SmartPower bis 400 t in Linienfertigung hergestellt. Damit ist eine Reduzierung der Durchlaufzeiten und eine Verk├╝rzung der Lieferzeiten m├Âglich.

Produktlink

Mehr Informationen finden Sie hier.

Rapid Granulator AB

Langsaml├Ąufer im Mittelpunkt der K 2019: Rapid OneCUT PRO bietet Qualit├Ąts-, Energie- und Betriebsvorteile bei langsamlaufender Zerkleinerung.

Rapid Granulator wird auf der K 2019 (16.-23. Oktober, D├╝sseldorf, Deutschland) in Halle 9, Stand E19, die gr├Â├čte Innovation bei langsamlaufenden Zahnwalzenm├╝hlen seit Jahren vorstellen. Rapid OneCUT PRO bedeutet weniger Staub, weniger L├Ąrm, weniger Energieverbrauch und erhebliche betriebliche Vorteile.

Angesichts der wachsenden Nachfrage nach effizienten und zuverl├Ąssigen Recyclingl├Âsungen wird Rapid Granulator, der f├╝hrende Anbieter von Recyclingl├Âsungen f├╝r Kunststoffe, die gr├Â├čte Innovation im Bereich der langsamlaufenden Zerkleinerung seit fast zwei Jahrzehnten bieten. OneCUT PRO erm├Âglicht Spritzguss-Kunststoffverarbeitern, den Drehzahlbereich beim Zerkleinern mit langsamer Geschwindigkeit von 25 U/min auf eine Bandbreite von 15 bis 35 U/ min (plus / minus 40 Prozent Rotordrehzahl) anzupassen, um eine optimale Mahlqualit├Ąt zu erzielen.

Bei der ├╝berwiegenden Mehrheit der Kunststoffverarbeiter mit geringer Auslastung bedeutet die neue Maschine, die das neue Rapid FlexiSPEED-System verwendet, weniger Staub, weniger L├Ąrm und deutlich weniger Energieverbrauch. Verarbeiter mit bisherigen Leistungsbeschr├Ąnkungen k├Ânnen diese nun ├╝berwinden und die Durchsatzleistung steigern, wenn sie mit einer h├Âheren Rotordrehzahl arbeiten. Das Drehmoment der Maschine bleibt unabh├Ąngig von der Drehzahl erhalten.

Weitere Vorteile der neuen Zahnwalzenm├╝hle sind das bedienerfreundliche offenherzige Design, das zum Patent angemeldete QRR-System (Quick Rotor Release) und die Verwendung einer innovativen Energiespartechnologie. Rapid Granulator wird auf der K 2019 vier dieser neuen Maschinen in Betrieb haben (Halle 9, E19) und die n├Ąchsten Generationen seiner ThermoPRO- und RAPTOR DUO-Zerkleinerungsmaschinen vorstellen.

ThermoPro - Excellenter Schallschutz, weniger als 80 dBA

OneCUT PRO stellt den Status Quo in Frage

W├Ąhrend Messerschneidm├╝hlen in der Regel zum Zerkleinern weicherer Materialien verwendet werden und mit einer Drehzahl von 200 bis 250 U/min laufen, sind Verarbeiter von spr├Âden Materialien wie glasfaserverst├Ąrkten Kunststoffen haupts├Ąchlich auf langsam laufende Schneidm├╝hlen angewiesen. Diese Verarbeiter waren bisher darauf beschr├Ąnkt, ihre Zahnwalzenm├╝hlen bei 25 U/min zu betreiben, unabh├Ąngig von dem spezifischen Material, das sie verarbeiten.

ÔÇ×Rapid ist f├╝hrend in der Zerkleinerungstechnik und wir wollten wissen, warum die Standarddrehzahl von 25 U/min f├╝r langsam laufende Zahnwalzenm├╝hlen nie in Frage gestellt wurde. Aus diesem Grund haben wir Versuche gestartet, um die Geschwindigkeit entsprechend den spezifischen Eigenschaften des Kunststoffmaterials zu optimieren. Das Ergebnis ist OneCUT PRO, das Beste aus drei Welten - weniger L├Ąrm, weniger Staub und weniger Energieverbrauch “, sagt Bengt Rimark, CEO von Rapid Granulator in Bredaryd, Schweden.

Der Betrieb der neuen Maschine mit einer niedrigeren Drehzahl von 15 U/min tr├Ągt dazu bei, die Mahlgutqualit├Ąt stark spr├Âder Materialien zu verbessern, indem die Staubentwicklung auf ein Minimum reduziert wird. Es gibt aber auch L├Ąrmreduzierungsvorteile, da die L├Ąrmentwicklung eng mit der Drehzahl korreliert. Durch das Reduzieren der Drehzahlen von 25 U/min auf 15 U/ min kann der L├Ąrmpegel in vielen Anwendungen um 3-5 dB(A) reduziert werden. Dies bedeutet eine Reduzierung der tats├Ąchlichen Schallemissionen f├╝r die Mitarbeiter um etwa 50 Prozent.

Ein weiterer Vorteil der Zerkleinerung mit niedriger Geschwindigkeit ist die Energieeinsparung. ÔÇ×Es gibt eine fast 100-prozentige Korrelation zwischen Geschwindigkeit und Energieverbrauch. Wenn wir die Geschwindigkeit um 40 Prozent reduzieren, haben wir auch den Energieverbrauch um bis zu 30 Prozent gesenkt. Das ist eine erhebliche Ersparnis “, sagt Rimark. Bediener, die die Maschine mit einer h├Âheren Rotordrehzahl von 25 bis 35 U/min betreiben m├Âchten, k├Ânnen die Kapazit├Ąt der Zahnwalzenm├╝hle um 30 bis 40 Prozent erh├Âhen.

OneCut PRO, Beistellm├╝hle

Ein System voller Innovationen

Neben der Flexibilit├Ąt und der verbesserten Mahlgutqualit├Ąt bietet OneCUT PRO auch gro├če betriebliche Vorteile. ÔÇ×Einer der gr├Â├čten Nachteile von langsam laufenden Zahnwalzenm├╝hlen im Vergleich zu Messerschneidm├╝hlen ist das Getriebekonzept, das das Drehen des Rotors von Hand sehr schwierig macht. F├╝r diese Maschine haben wir die Einf├╝hrung des QRR (Quick Rotor Release) entwickelt, mit dem der Bediener das Getriebe leicht vom Rotor trennen kann, damit die Maschine f├╝r den n├Ąchsten Einsatz problemlos gereinigt werden kann “, erkl├Ąrt Rimark. "Wenn das Getriebe nicht verbunden ist, kann das gesamte Schneidwerk ge├Âffnet werden. Das einzigartige offenherzige Design von Rapid vereinfacht Reinigung, Wartung und vorbeugende Wartung drastisch", f├╝gt er hinzu.

Ein weiterer Vorteil von OneCUT PRO ist die Einf├╝hrung von EnergySmart, einem neuen System, mit dem der Energieverbrauch um etwa 80% gesenkt werden kann. Mit dieser Funktion kann der Bediener die Maschine anhalten, damit sich Material ansammelt, anstatt sie kontinuierlich laufen zu lassen. Im Rapid Stop & Go -Modus stoppt die Zahnwalzenm├╝hle in Intervallen, sodass im Pausenmodus kein Energieverbrauch und keine Ger├Ąusche entstehen. Wenn EnergySMART zusammen mit dem Betrieb der Maschine mit einer Rotordrehzahl von 15 U/min betrieben wird, wird die maximale Energieeinsparung erreicht.

Schneidm├╝hlen stehen w├Ąhrend der K hoch im Kurs

Auf der K 2019 wird Rapid Granulator vier OneCUT PRO-Maschinen am Stand haben. Kunden werden gebeten, ihre Materialien mitzubringen, damit Tests durchgef├╝hrt und die Leistungsf├Ąhigkeit der Maschinen demonstrieren zu k├Ânnen.

Auch auf der diesj├Ąhrigen Messe wird das Unternehmen seine komplette Baureihe von ThermoPRO-Maschinen vorstellen, eine neue Reihe von Schneidm├╝hlen, die speziell f├╝r die Inline-Verarbeitung von Stanzgitterresten aus Platten- und Folien-Tiefziehlinien entwickelt wurden. Der ThermoPRO ist mit einem brandneuen Hochleistungs-Rolleneinzugssystem ausgestattet, das auch Artikel im Anfahrbetrieb mit einer H├Âhe von bis zu 200 mm aufnehmen kann, wodurch zus├Ątzliche Arbeits- und Materialkosten vermieden werden k├Ânnen. ThemoPRO mit integriertem T├Ąnzerarm ist in super schalldichter Ausstattung ausgef├╝hrt, um Ger├Ąuschpegeln unter 80 dB (A) zu erm├Âglichen. Rapid Granulator bietet derzeit je nach Kundenanforderung 15 verschiedene Basiskonfigurationen dieser Maschinen an.

Raptor DUO – Nur einer der offenherzigen neuen Rapid Schredder Serie

Ein weiteres Highlight, das erstmals auf der K 2016 vorgestellt wurde, ist RAPTOR Duo, eine Maschine, die die Vorteile eines Schredders und einer Schneidm├╝hle vereint. Das meistverkaufte System wurde mittlerweile aufger├╝stet.

Rimark ist der Ansicht, dass Rapid Granulator als Zulieferer im Bereich der Kreislaufwirtschaft aufgrund der zunehmenden Fokussierung auf Kunststoffverschmutzung noch nie eine st├Ąrkere Position eingenommen hat. Die Nachhaltigkeit von Kunststoffen wird auf der K 2019 ein zentraler Diskussionspunkt sein.

ÔÇ×Wir sind sehr gl├╝cklich, in einem Gesch├Ąft t├Ątig zu sein, das Teil der L├Âsung zur Reduzierung der Umweltbelastung durch Kunststoffe ist. Kunden m├Âchten unbedingt recycelte Materialien in ihr Produkt aufnehmen, da dies auch von ihren Verbrauchern gefordert wird. Wir helfen den Kunden jedoch nicht nur, ihre Materialien zu recyceln, sondern machen sie auch profitabler, wenn sie dies tun“.

Rapid Langsaml├Ąufer mit offenherzigen Design – ge├Âffnet in weniger als 30 Sekunden

├ťber Rapid Granulator AB

Rapid Granulator, gegr├╝ndet 1942 mit Hauptsitz in Bredaryd, Schweden, exportiert rund 97 Prozent seiner Produktion. Das Unternehmen hat weltweit sieben Niederlassungen in: Leetsdale (PA), USA; Sydney, Australien; Shanghai, China; Singapur; Venedig, Italien; Lyon, Frankreich und Kleinostheim, Deutschland. Weiterhin erfolgt die Vetriebsunterst├╝tzung durch ein globales Netzwerk von ├╝ber 90 Vertretern und lokalen Partnern.

Mehr als 100.000 Maschinen und Anlagen in den Bereichen Kunststoffzerkleinerung und Recycling, installiert in f├╝nf Kontinenten, best├Ątigen das Unternehmen als weltweit f├╝hrenden Anbieter der Branche.

Weitere Informationen finden Sie bei Rapid unter: www.rapidgranulator.com .

Schweizer Vertretung

BATTENFELD (Schweiz) AG ist die Vertretung von Rapid Granulator AB in der Schweiz.

Besuchen Sie uns auf der K Messe. Wir freuen uns auf Ihren Besuch an unserem Stand:

Halle 15 / Stand C06

|