Anfang 2016 war mehrfach vom Ende des Mooreschen Gesetzes zu lesen – die Leistung von Computer-Chips w√ľrde sich demnach nicht mehr l√§nger alle zwei Jahre verdoppeln. Der Grund: Die Strukturen auf den Prozessoren sind bereits in Gr√∂√üenordnungen von wenigen Nanometern vorgedrungen. Eine weitere Verkleinerung ist technisch kaum noch machbar. Um die Leistung weiter zu steigern, arbeiten die Hersteller an Architekturen, die mehrere Strukturschichten √ľbereinander stapeln. Eine √§hnliche Herangehensweise ist f√ľr den Bereich der Schaltungstr√§ger bereits etabliert. F√ľr die Herstellung und Test von Prototypen dieser neuartigen Tr√§ger setzt die Beta LAYOUT GmbH erfolgreich auf EOS-Technologie.

Best√ľckter und damit funktionsf√§higer Schaltungstr√§ger, der mittels additiver Fertigung aus PA 3200 GF hergestellt wurde. (Quelle: Beta LAYOUT)

Herausforderung

Die Schaltungstr√§ger bzw. auch althergebrachte Platinen stehen stets ein wenig im Schatten der auf ihnen arbeitenden Mikroprozessoren. Zu Unrecht, denn was hilft das beste Gehirn ohne ein leistungsstarkes Zentralnervensystem? √Ąhnlich wie dort verh√§lt es sich n√§mlich im Bereich der Mikroelektronik: Beinahe jedes moderne Ger√§t ben√∂tigt eine Leiterkarte, um neben einem oder mehreren Chips die weiteren elektronischen Bauelemente aufzunehmen. So entsteht ein Netzwerk, das von der Stromversorgung √ľber die Schaltung bis hin zu den Signalausg√§ngen eine Vielzahl von T√§tigkeiten √ľbernimmt.

In neuen Apparatschaften steht dabei h√§ufig nur noch sehr wenig Bauraum f√ľr herk√∂mmliche Leiterplatten zur Verf√ľgung. Das liegt zum einen daran, dass viele Vorrichtungen immer kleiner werden; doch auch bei einem insgesamt gr√∂√üeren Formfaktor gibt es f√ľr die eigentliche Elektronik oft kaum noch Platz. Das vorhandene Volumen beanspruchen z. B. Bildschirme, immer mehr Schnittstellen und Ausg√§nge sowie gr√∂√üere Akkus. Die Zeiten, in denen eine simple Lochrasterplatine f√ľr den testweisen Aufbau neuer Schaltungen ausreichte, sind damit in den meisten Branchen und F√§llen l√§ngst vorbei. Neben dem zur Verf√ľgung stehenden Bauraum spielt auch das Gewicht eine gewisse Rolle – kompakte, dreidimensional bauende Leiterplatten tragen auch hier ihr Scherflein bei.

Bei modernen Elektronikprodukten muss die Schaltung h√§ufig im begrenzten Raum eines Geh√§uses Platz finden. Wenn herk√∂mmliche ebene Leiterplatten nicht mehr genug M√∂glichkeiten bieten, alle Bauelemente unterzubringen, sind besagte dreidimensionale Schaltungstr√§ger die L√∂sung der Wahl. Doch hier sind die immer k√ľrzeren Lebenszyklen vieler Ger√§te die n√§chste Herausforderung: F√ľr die Herstellung von Prototypen ist der Spritzguss viel zu teuer. Aus diesem Grund entschied sich die Beta LAYOUT GmbH, nach einer kosteng√ľnstigen und leistungsstarken Alternative zu suchen.

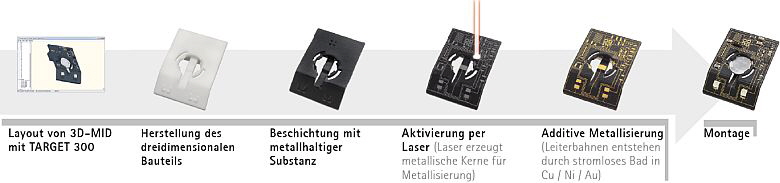

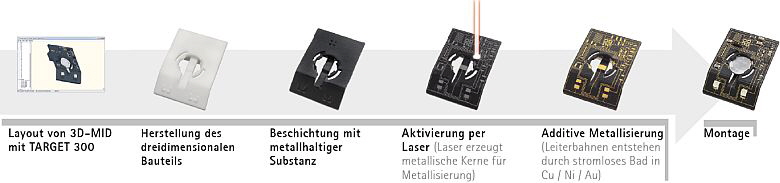

Herstellungsschritte von Mechatronic Integrated Devices (MID) per Laser-Direktstrukturierung (Quelle: Beta LAYOUT)

Lösung

Welche Technologie b√∂te sich bei einer Mehrschicht-Architektur mehr an als die additive Fertigung? Denn hier baut ja ein Laserstrahl Ebene f√ľr Ebene eines Werkst√ľcks auf. Daher setzt Beta LAYOUT auf diese Technologie und verwendet Kunststoffteile, die im 3D-Druck hergestellt werden. Die eigentliche Innovation erfolgt dabei nach dem Druck: Die Modelle erhalten nach der Erstellung einen speziellen Lack, der mit einem Additiv versehen ist. Das folgende, sogenannte Laser-Direktstrukturieren (LDS) erzeugt Anordnungen, die sich durch Aktivierung des Lacks zu Leiterbahnen ausbauen lassen.

Der Laser l√∂st hierbei eine physikalisch-chemische Reaktion aus, die metallische Keime erzeugt und gleichzeitig die Oberfl√§che aufraut. Nach der Laser-Direktstrukturierung wandern die Modelle in ein stromloses Kupferbad. Dort setzen sich an den zuvor aktivierten Bereichen Kupferpartikel ab und erzeugen so Leiterbahnen. Nach dem Kupferaufbau k√∂nnen die Leiterbahnen galvanisch weiter aufgekupfert oder direkt mit einer Endoberfl√§che versehen werden. Die Baugruppe versieht Beta LAYOUT im Anschluss in der hauseigenen Best√ľckungsabteilung mit Bauteilen. Die nun fertiggestellten Werkst√ľcke dienen als erste Prototypen und Muster, mit denen sich Funktionen testen und Layouts √ľberpr√ľfen lassen.

‚ÄěWir bieten die Herstellung von 3D-MID – Mechatronic Integrated Devices – als Prototyp f√ľr verschiedene Unternehmen an“, erkl√§rt Manuel Martin, Product Manager 3D-MID bei der Beta LAYOUT GmbH. ‚ÄěDurch die Arbeit mit der FORMIGA P 110 von EOS sind wir in der Lage, unseren Kunden sehr schnell qualitativ hochwertige Produkte zu liefern. Besonders praktisch ist dabei, dass wir sogar per Website und Online-Shop die Bestellung von 3D-Modellen anbieten k√∂nnen. Mit der additiven Fertigung konnten wir unser Gesch√§ftsmodell erfolgreich ausbauen.“

FORMIGA P 110 von EOS

Ergebnisse

Durch die Nutzung der additiven Fertigung k√∂nnen vom einzelnen Entwickler bis hin zum Gro√üunternehmen ma√ügeschneiderte Schaltungstr√§ger f√ľr die Prototypen neuer elektronischer Ger√§te verwendet werden. Die Kunststoffteile lassen sich dabei schnell und zu g√ľnstigen Konditionen herstellen. Gleichzeitig bietet das Verfahren die erforderliche Genauigkeit sowie eine hohe Bauteilqualit√§t, um die ben√∂tigten Grundk√∂rper bereits in einer seriennahen G√ľte zu produzieren – ein nicht zu untersch√§tzender Aspekt, gerade bei Testl√§ufen.

Die EOS-Technologie erm√∂glicht dabei auch ein hohes Ma√ü an Flexibilit√§t: Die verwendete Maschine ist in der Lage, unterschiedliche Materialien zu verarbeiten, etwa das mit Glasperlen gef√ľllte PA 3200 GF oder das aluminiumgef√ľllte Polyamid Alumide. Hochleistungspolymere wie PEEK oder Metalle sind ebenfalls m√∂glich. Entscheidend ist, dass alle Stoffe hochtemperaturf√§hig sind, eine Einschr√§nkung durch das Spritzgussver- fahren in der Serienfertigung. Durch diese Flexibilit√§t kann Beta LAYOUT f√ľr seine Kunden individuell unterschiedliche Anforderungen erf√ľllen, etwa dem k√ľnftigen Einsatzzweck des Schalttr√§gers entsprechende Besonderheiten. Auf diese Weise lassen sich individuell optimierte L√∂sungen finden, sei es im Hinblick auf niedrige Kosten oder eben hohe Temperaturbest√§ndigkeit bzw. sonstige Erfordernisse.

Neben diesen Vorteilen bietet die additive Fertigung noch einen weiteren Pluspunkt: ‚ÄěIm Endeffekt erleben wir hier eine Demokratisierung von Hochtechnologie. Ohne Innovationen wie diese k√∂nnten wir 3D-MID gar nicht als Service anbieten“, fasst Manuel Martin zusammen. ‚ÄěDas w√ľrde bedeuten, dass viele kleinere Unternehmen und Entwicklerb√ľros gar keine Chance auf solche Prototypen h√§tten. Damit w√ľrde die hierzulande viel zitierte Kreativit√§t und Schaffenskraft kleiner und mittlerer Unternehmen an Fahrt verlieren, der Bereich Forschung und Entwicklung w√§re als solches weniger dynamisch.“ Additive manufacturing ist damit ein Katalysator f√ľr weitere Innovationen – und damit vielleicht schon bald Ausgangspunkt f√ľr ein neues Mooreschen Gesetzes.

Besuchen Sie uns auf der K Messe 2016. Wir freuen uns auf Ihren Besuch an unserem Stand (Halle 4, Stand B29).

|

EOS GmbH

EOS GmbH Springmann AG

Springmann AG